La alta frecuencia se utiliza en los hornos de inducción para lograr un calentamiento preciso y superficial en un material conductor. Esto es necesario para aplicaciones como el endurecimiento superficial, donde solo es necesario modificar la capa exterior de una pieza, o para calentar de manera eficiente componentes muy pequeños o delgados. Cuanto mayor es la frecuencia de la corriente alterna en la bobina de inducción, más se concentra el calor resultante cerca de la superficie de la pieza de trabajo.

La elección de la frecuencia de operación es el parámetro más crítico en el diseño del calentamiento por inducción. Es una compensación directa: las frecuencias más altas concentran la energía cerca de la superficie para un calentamiento rápido y localizado, mientras que las frecuencias más bajas penetran más profundamente para un calentamiento uniforme y masivo. Comprender este principio es clave para controlar el resultado metalúrgico.

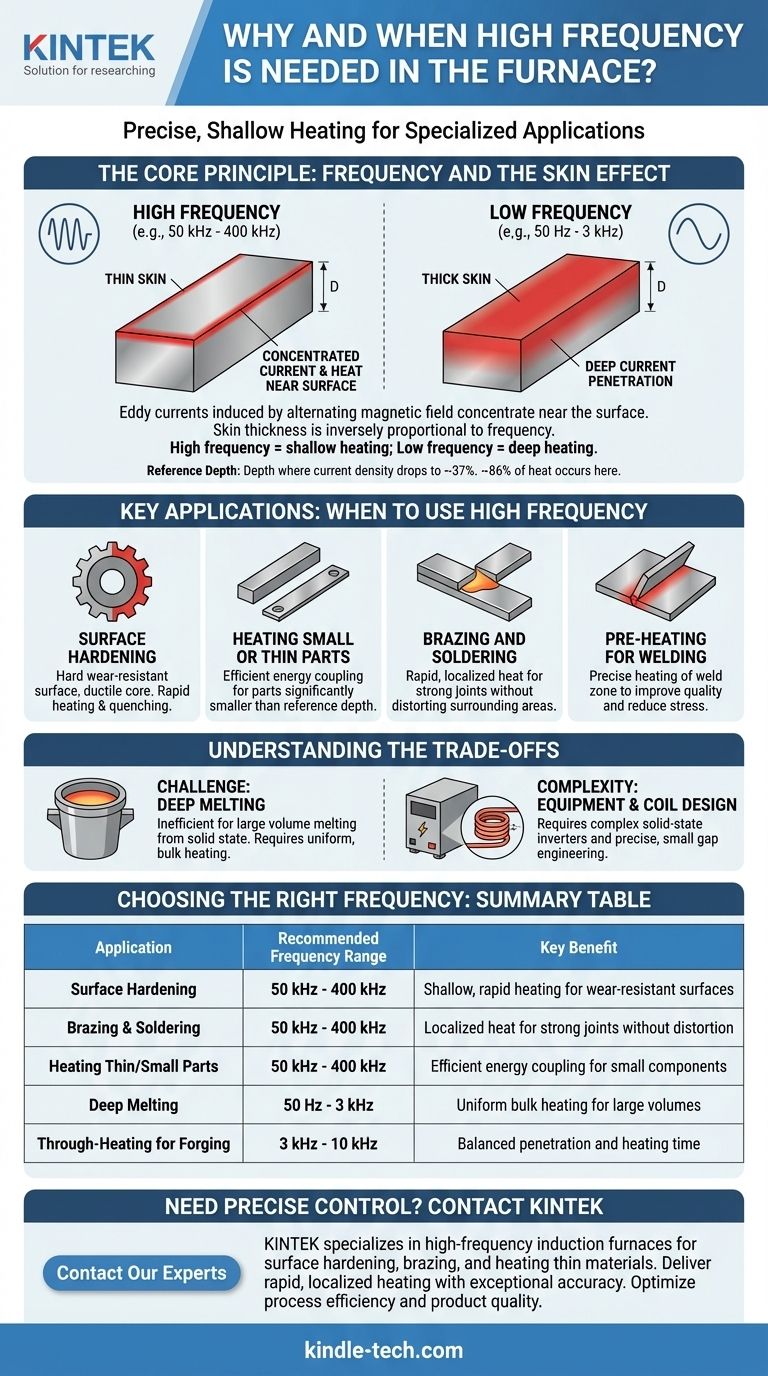

El Principio Central: Frecuencia y el Efecto Piel

Para entender cuándo usar alta frecuencia, primero debe comprender la física fundamental en juego. La decisión está gobernada por un fenómeno conocido como el "efecto piel".

¿Qué es el Efecto Piel?

El efecto piel es la tendencia de una corriente eléctrica alterna (CA) a distribuirse dentro de un conductor de tal manera que la densidad de corriente es mayor cerca de la superficie. La corriente fluye efectivamente en la "piel" exterior del material.

En un horno de inducción, un campo magnético alterno de la bobina induce estas corrientes (llamadas corrientes de Foucault) dentro de la pieza de trabajo. La resistencia del material al flujo de estas corrientes genera calor preciso y sin contacto.

Cómo la Frecuencia Controla la Profundidad de Calentamiento

El grosor de esta "piel" es inversamente proporcional a la frecuencia de la corriente alterna.

- Alta Frecuencia (p. ej., 50 kHz a 400 kHz) crea una piel muy delgada, concentrando la corriente y el calor resultante en una capa superficial cerca de la superficie.

- Baja Frecuencia (p. ej., 50 Hz a 3 kHz) crea una piel mucho más gruesa, permitiendo que la corriente y el calor penetren profundamente en el núcleo del material.

Piense en ello como hacer rebotar una piedra sobre el agua. Un giro rápido y de alta frecuencia mantiene la piedra justo en la superficie. Un lanzamiento lento y de baja frecuencia hace que se hunda profundamente.

El Concepto de Profundidad de Referencia

Los ingenieros utilizan el término profundidad de referencia (o profundidad de penetración) para cuantificar esto. Es la profundidad a la que la densidad de corriente inducida cae a alrededor del 37% de su valor en la superficie. Aproximadamente el 86% del calor total generado por las corrientes inducidas se producirá dentro de esta profundidad de referencia.

Cuándo Usar Alta Frecuencia: Aplicaciones Clave

La característica de calentamiento superficial de las altas frecuencias la convierte en la opción ideal para varios procesos industriales específicos.

Endurecimiento Superficial y Tratamiento Térmico

Esta es la aplicación más común. Para piezas como engranajes, rodamientos o ejes, se necesita una superficie extremadamente dura y resistente al desgaste, manteniendo al mismo tiempo un núcleo más blando y dúctil para absorber los impactos. La alta frecuencia calienta solo la superficie hasta la temperatura de transformación requerida, que luego se enfría rápidamente (templa), logrando una capa endurecida sin afectar las propiedades del núcleo.

Calentamiento de Piezas Pequeñas o Delgadas

Al calentar barras de pequeño diámetro o tiras delgadas, la profundidad de referencia debe ser significativamente menor que el radio de la pieza. Si se utiliza una frecuencia baja, el campo magnético puede atravesar la pieza con poca resistencia, lo que resulta en un calentamiento muy ineficiente. La alta frecuencia asegura que la energía se acople y sea absorbida eficazmente por la pequeña pieza de trabajo.

Soldadura Fuerte (Brazing) y Soldadura Blanda (Soldering)

La soldadura fuerte y la soldadura blanda requieren calentar rápidamente un área de unión muy específica para fundir una aleación de relleno. La alta frecuencia proporciona este calor intenso y localizado, creando una unión fuerte sin distorsionar o dañar los componentes circundantes.

Precalentamiento para Soldadura

De manera similar, precalentar una zona de soldadura puede mejorar la calidad de la soldadura y reducir la tensión. La alta frecuencia permite el precalentamiento rápido y preciso solo del área que se va a soldar.

Comprensión de las Compensaciones de la Alta Frecuencia

Aunque es potente, la alta frecuencia no es una solución universal. Su uso conlleva compensaciones críticas que la hacen inadecuada para otras aplicaciones comunes de hornos.

El Desafío de la Fusión Profunda

La alta frecuencia es extremadamente ineficiente para fundir grandes volúmenes de metal desde un estado sólido. Debido a que solo calienta la superficie, se necesitaría una enorme cantidad de tiempo y energía para que el calor se conduzca al centro de un crisol grande. Este es el dominio de los hornos de baja y media frecuencia, que aseguran que toda la carga metálica se caliente uniformemente.

Complejidad del Equipo y Diseño de la Bobina

Las fuentes de alimentación de alta frecuencia son típicamente inversores de estado sólido, que pueden ser más complejos que los simples juegos de frecuencia de línea o generadores motorizados utilizados para frecuencias más bajas. Además, la eficiencia del calentamiento de alta frecuencia depende en gran medida de un espacio pequeño y preciso entre la bobina y la pieza de trabajo, lo que exige una ingeniería y configuración más cuidadosas.

Elegir la Frecuencia Correcta para Su Proceso

Su decisión debe guiarse por el resultado metalúrgico específico que necesita lograr. Seleccionar la frecuencia incorrecta conducirá a ineficiencia, mala calidad del producto o fallo del proceso.

- Si su enfoque principal es el endurecimiento superficial, la soldadura fuerte o el calentamiento de piezas delgadas: La alta frecuencia es la elección correcta para proporcionar un calentamiento superficial, preciso y rápido.

- Si su enfoque principal es fundir grandes volúmenes de metal: Se requiere una frecuencia baja o media para una penetración profunda de la corriente y un calentamiento masivo uniforme y eficiente.

- Si su enfoque principal es el calentamiento completo para forjar piezas medianas a grandes: Una frecuencia media a menudo proporciona el mejor equilibrio entre un tiempo de calentamiento razonable y un perfil de temperatura uniforme.

En última instancia, dominar la selección de la frecuencia es la clave para desbloquear un control preciso sobre su proceso de calentamiento por inducción.

Tabla Resumen:

| Aplicación | Rango de Frecuencia Recomendado | Beneficio Clave |

|---|---|---|

| Endurecimiento Superficial | 50 kHz - 400 kHz | Calentamiento superficial, rápido para superficies resistentes al desgaste |

| Soldadura Fuerte y Blanda | 50 kHz - 400 kHz | Calor localizado para uniones fuertes sin distorsión |

| Calentamiento de Piezas Delgadas/Pequeñas | 50 kHz - 400 kHz | Acoplamiento de energía eficiente para componentes pequeños |

| Fusión Profunda | 50 Hz - 3 kHz | Calentamiento masivo uniforme para grandes volúmenes |

| Calentamiento Completo para Forja | 3 kHz - 10 kHz | Penetración equilibrada y tiempo de calentamiento |

¿Necesita un control preciso sobre su proceso de calentamiento por inducción? KINTEK se especializa en hornos de inducción de alta frecuencia y equipos de laboratorio para endurecimiento superficial, soldadura fuerte y calentamiento de materiales delgados. Nuestras soluciones ofrecen un calentamiento rápido y localizado con una precisión excepcional, perfecto para laboratorios y aplicaciones industriales que requieren un tratamiento térmico superficial. Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología de alta frecuencia puede optimizar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cuáles son las ventajas de la fusión por inducción al vacío? Logre la máxima pureza y precisión para aleaciones de alto rendimiento

- ¿Para qué se utiliza la fusión por inducción al vacío? Creación de metales ultrapuros para industrias exigentes

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento