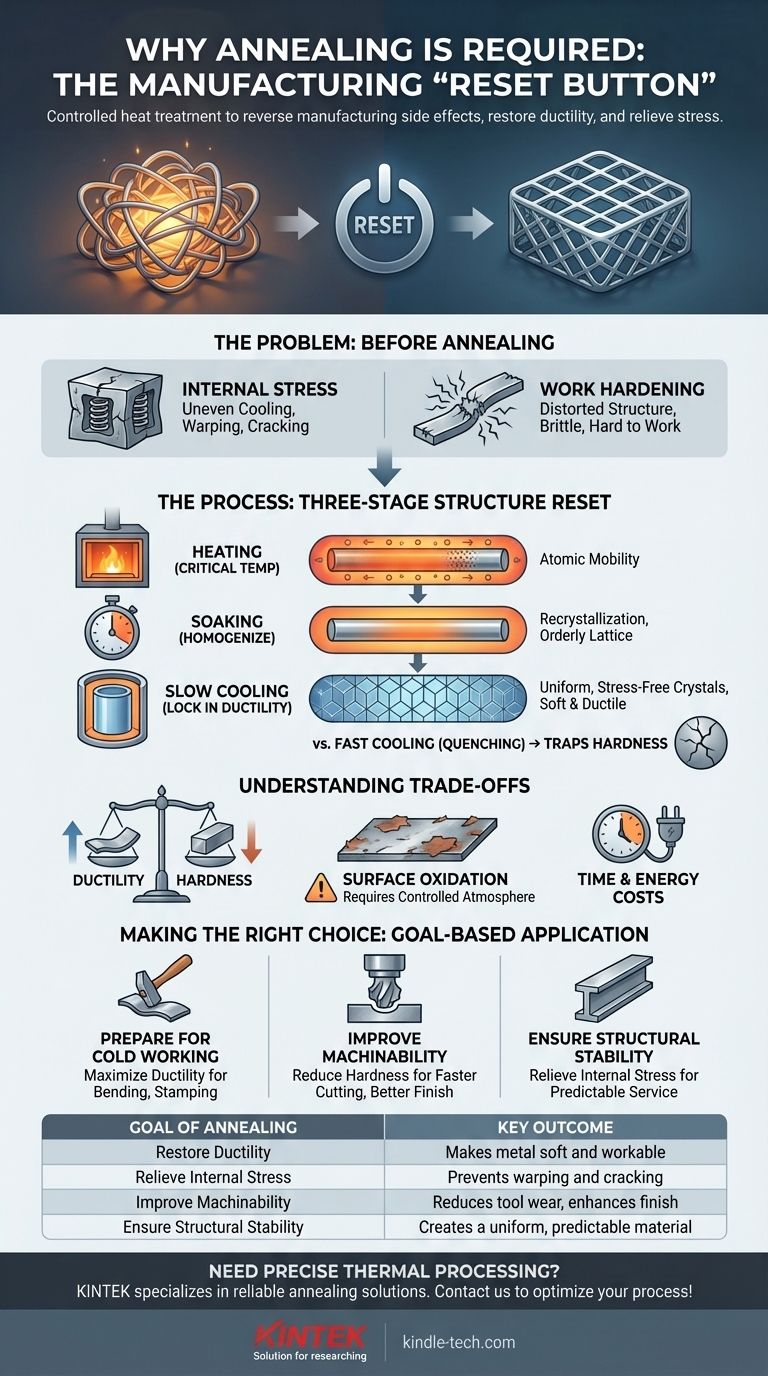

En esencia, el proceso de recocido es necesario para revertir los efectos secundarios negativos de la fabricación. Procesos como la fundición, la forja o el trabajo en frío pueden dejar un metal duro, quebradizo y lleno de tensiones internas. El recocido es un tratamiento térmico controlado que elimina sistemáticamente estos problemas, reduciendo la dureza, aliviando el estrés y restaurando la ductilidad para hacer que el material sea más trabajable y estable.

El recocido debe entenderse no como un proceso de fortalecimiento, sino como un "botón de reinicio" fundamental. Sacrifica dureza para ganar ductilidad y aliviar las tensiones internas, transformando un material quebradizo e impredecible en uno uniforme y trabajable.

El Problema: Por qué es necesario recocer los metales

Antes de que un metal sea recocido, a menudo existe en un estado difícil o arriesgado para trabajar. Esto es una consecuencia directa de los pasos de fabricación previos.

El impacto del estrés interno

Procesos como la fundición, la soldadura o la forja se enfrían de manera desigual, creando zonas microscópicas de tensión y compresión dentro del material. Estas tensiones internas son como resortes fuertemente enrollados escondidos dentro del metal, lo que puede provocar deformaciones o grietas espontáneas con el tiempo o durante el mecanizado posterior.

El desafío del endurecimiento por trabajo

Cuando un metal se dobla, se estira o se moldea a temperatura ambiente (un proceso llamado trabajo en frío), su estructura cristalina interna se distorsiona y enreda. Esto hace que el metal sea más duro y resistente, pero también significativamente más quebradizo y propenso a fracturarse si se intenta trabajar más.

El objetivo: Restaurar la trabajabilidad

El principal motor para el recocido es hacer que el material sea adecuado para la siguiente etapa de producción. Un material duro y quebradizo es difícil de mecanizar, imposible de formar y poco fiable en servicio. El recocido restaura su ductilidad (la capacidad de deformarse sin romperse) y su maquinabilidad.

Cómo el recocido reinicia la estructura del material

El recocido es un proceso preciso de tres etapas diseñado para reorganizar sistemáticamente la red cristalina interna del metal, reparando efectivamente el daño del trabajo anterior.

Paso 1: Calentamiento a una temperatura crítica

El metal se calienta en un horno a una temperatura específica, que siempre está por debajo de su punto de fusión. Este calor proporciona la energía atómica necesaria para que la estructura cristalina se vuelva móvil y comience a corregirse. Diferentes aleaciones tienen diferentes temperaturas de recocido óptimas.

Paso 2: Mantenimiento para homogeneizar la estructura

El material se mantiene a esta alta temperatura durante un período determinado. Durante esta fase de "mantenimiento" (soaking), los átomos migran hacia una red más ordenada y estable. Este proceso, conocido como recristalización, elimina la mayor parte de los defectos cristalinos (dislocaciones) que causan dureza y fragilidad.

Paso 3: Enfriamiento lento para fijar la ductilidad

Este es el paso más crítico para lograr suavidad y ductilidad. El material se enfría muy lentamente, a menudo dejándolo en el horno aislado para que se enfríe durante muchas horas. Esta velocidad lenta permite que se formen cristales grandes, uniformes y libres de tensión, lo que da como resultado un estado final suave y altamente dúctil. El enfriamiento rápido (temple), por el contrario, atraparía una estructura dura y quebradiza.

Comprensión de las compensaciones prácticas

Aunque es esencial, el recocido no está exento de compromisos. Comprender estas compensaciones es clave para utilizar el proceso de manera efectiva.

La compensación principal: Dureza por ductilidad

El recocido fundamentalmente reduce la dureza y la resistencia a la tracción de un material. Usted está haciendo intencionalmente el metal más blando. Si la aplicación final requiere alta resistencia, puede ser necesario otro tratamiento térmico (como endurecimiento y revenido) una vez que se completen las operaciones de conformado y mecanizado.

El riesgo de oxidación superficial

Calentar metales a altas temperaturas en presencia de oxígeno provocará la formación de una capa de cascarilla u óxido en la superficie. Para evitar esto, el recocido a menudo se realiza en un horno con una atmósfera protectora controlada (como nitrógeno o argón) que es químicamente inerte.

Costos de tiempo y energía

El recocido es un proceso intensivo en energía que puede tardar muchas horas de principio a fin. Los ciclos de calentamiento y enfriamiento lento ocupan capacidad del horno y consumen energía significativa, lo que aumenta el costo general de fabricación de un componente.

Tomar la decisión correcta para su objetivo

El recocido no es una solución única, sino una herramienta para lograr un resultado específico. Debe aplicarlo en función de lo que necesite hacer a continuación con el material.

- Si su enfoque principal es prepararse para el trabajo en frío: Recocido para maximizar la ductilidad, permitiendo que el metal se doble, estampe o estire en formas complejas sin fracturarse.

- Si su enfoque principal es mejorar la maquinabilidad: Recocido para reducir la dureza, lo que resulta en menor desgaste de la herramienta, velocidades de corte más rápidas y un mejor acabado superficial.

- Si su enfoque principal es garantizar la estabilidad estructural: Recocido para aliviar las tensiones internas de la fundición o soldadura, evitando cambios dimensionales o fallos en servicio.

En última instancia, el recocido proporciona el control para transformar un material estresado y quebradizo en una base predecible y fiable para su producto final.

Tabla de resumen:

| Objetivo del recocido | Resultado clave | Aplicaciones comunes |

|---|---|---|

| Restaurar la ductilidad | Hace que el metal sea blando y trabajable | Trabajo en frío, conformado, doblado |

| Aliviar el estrés interno | Previene deformaciones y grietas | Después de fundición, soldadura o mecanizado |

| Mejorar la maquinabilidad | Reduce el desgaste de la herramienta, mejora el acabado | Preparación previa al mecanizado |

| Garantizar la estabilidad estructural | Crea un material uniforme y predecible | Componentes críticos para el servicio |

¿Necesita un procesamiento térmico preciso para sus materiales? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones fiables para todos sus requisitos de recocido y tratamiento térmico. Nuestra experiencia garantiza que sus materiales logren el equilibrio perfecto entre ductilidad y estabilidad. Contáctenos hoy para optimizar su proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional