En esencia, las cerámicas se sinterizan para transformar un polvo compactado en un objeto sólido denso, fuerte y estable. Este proceso de alta temperatura funciona haciendo que las partículas cerámicas individuales se unan y fusionen, eliminando los espacios vacíos entre ellas y cambiando fundamentalmente las propiedades del material. Sin la sinterización, un objeto cerámico formado sería simplemente una frágil colección de polvo sin fuerza ni función práctica.

El propósito de la sinterización no es simplemente endurecer una forma cerámica. Es un paso de ingeniería crítico para controlar la microestructura interna del material, que dicta directamente su densidad final, resistencia, estabilidad térmica y rendimiento general.

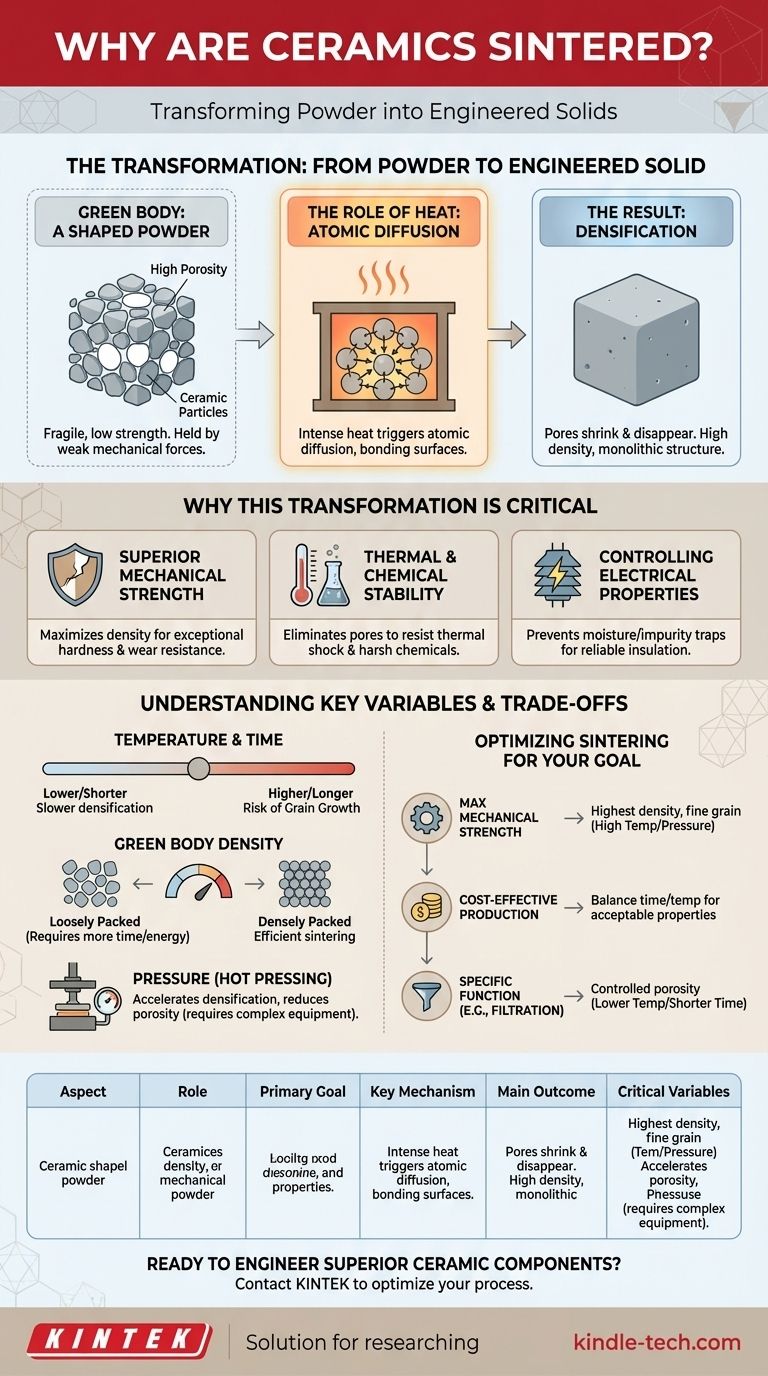

La transformación: del polvo al sólido de ingeniería

La sinterización es el paso fundamental que confiere a las cerámicas avanzadas sus notables características. Es un proceso de cambio controlado a nivel atómico.

El "cuerpo verde": un polvo moldeado

Antes de la sinterización, el polvo cerámico se comprime en la forma deseada. Este objeto inicial y frágil se conoce como cuerpo verde o compacto verde.

Aunque tiene una forma definida, el cuerpo verde tiene una resistencia muy baja y una alta porosidad (el volumen de espacio vacío entre las partículas). Se mantiene unido solo por fuerzas mecánicas débiles.

El papel del calor: impulsando la difusión atómica

El cuerpo verde se coloca luego en un horno y se calienta a una temperatura alta, típicamente por debajo del punto de fusión real del material.

Este calor intenso proporciona la energía térmica necesaria para desencadenar la difusión atómica. Los átomos en las superficies de las partículas adyacentes migran a través de los límites, llenando los poros y formando fuertes enlaces químicos entre las partículas.

El resultado: densificación

A medida que las partículas se fusionan, los poros se encogen y se eliminan. Este proceso, llamado densificación, hace que toda la pieza cerámica se encoja mientras su densidad aumenta drásticamente. El resultado es un material monolítico, policristalino con una forma estable y una estructura interna uniforme.

Por qué esta transformación es crítica

El control del proceso de densificación permite a los ingenieros adaptar con precisión las propiedades finales de la pieza cerámica para su aplicación prevista.

Lograr una resistencia mecánica superior

El objetivo principal de la sinterización suele ser maximizar la densidad. Una cerámica densa y de baja porosidad tiene una dureza y resistencia mecánica excepcionales, lo que la hace resistente al desgaste, la fractura y la deformación. Esto es esencial para aplicaciones como herramientas de corte industriales y componentes resistentes al desgaste.

Garantizar la estabilidad térmica y química

Los poros dentro de una cerámica pueden actuar como puntos de inicio de grietas, especialmente bajo estrés térmico. Al eliminar esta porosidad, la sinterización crea un material mucho más estable a altas temperaturas y resistente al choque térmico. Una estructura densa también es menos permeable a los productos químicos, lo que mejora su durabilidad en entornos hostiles como revestimientos refractarios.

Control de las propiedades eléctricas

Para aplicaciones como los aislantes eléctricos, una microestructura densa es crítica. La porosidad puede atrapar humedad e impurezas, degradando la capacidad del material para resistir el flujo de electricidad. La sinterización garantiza la alta densidad requerida para un rendimiento de aislamiento fiable.

Comprender las variables clave y las compensaciones

Las propiedades finales de una cerámica sinterizada no están garantizadas; son el resultado de controlar cuidadosamente varias variables del proceso.

Temperatura y tiempo: un acto de equilibrio

Temperaturas de sinterización más altas y duraciones más largas generalmente conducen a una mayor densificación. Sin embargo, hay una compensación. El calor o el tiempo excesivos pueden causar el crecimiento de grano, donde los granos cristalinos más pequeños se fusionan en otros más grandes, lo que a veces puede reducir la tenacidad del material.

El impacto del cuerpo verde

El proceso comienza antes del horno. Un cuerpo verde que está más densamente empaquetado para empezar se sinterizará de manera más eficiente, requiriendo menos tiempo y energía para lograr la densidad completa. El tamaño inicial de las partículas también juega un papel crucial.

El papel de la presión

Para acelerar la densificación o lograrla a temperaturas más bajas, se puede aplicar presión durante el ciclo de calentamiento. Esta técnica, conocida como prensado en caliente, ayuda a forzar las partículas a unirse, reduciendo el tiempo de sinterización y la porosidad final. Sin embargo, requiere equipos más complejos y caros.

Optimización de la sinterización para su objetivo

La estrategia de sinterización ideal depende completamente del resultado deseado para el componente final.

- Si su objetivo principal es la máxima resistencia mecánica: Debe buscar la mayor densidad posible con una microestructura controlada y de grano fino, lo que a menudo requiere altas temperaturas o técnicas asistidas por presión.

- Si su objetivo principal es la producción en masa rentable: Debe equilibrar el tiempo y la temperatura de sinterización para lograr propiedades aceptables sin incurrir en costos de energía excesivos o requerir equipos complejos.

- Si su objetivo principal es una función específica como la filtración: Puede usar intencionalmente temperaturas más bajas o tiempos más cortos para crear una estructura fuerte y unida que retenga un nivel controlado de porosidad.

Dominar los principios de la sinterización es lo que nos permite diseñar materiales cerámicos con precisión para las aplicaciones más exigentes del mundo.

Tabla resumen:

| Aspecto clave | Función en la sinterización |

|---|---|

| Objetivo principal | Transformar el polvo compactado (cuerpo verde) en un sólido denso y fuerte. |

| Mecanismo clave | La difusión atómica une las partículas a altas temperaturas. |

| Resultado principal | Mayor densidad, resistencia, estabilidad térmica y propiedades controladas. |

| Variables críticas | Temperatura, tiempo, tamaño inicial de las partículas y presión aplicada. |

¿Listo para diseñar componentes cerámicos superiores?

El control preciso de los parámetros de sinterización es fundamental para lograr la densidad, la resistencia y el rendimiento que su aplicación exige. En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles necesarios para perfeccionar su proceso de sinterización, desde la investigación y el desarrollo hasta la producción.

Nuestra experiencia apoya a los laboratorios en el desarrollo de cerámicas de alto rendimiento para herramientas de corte, piezas resistentes al desgaste, aislantes eléctricos y más. Permítanos ayudarle a optimizar sus resultados.

Contacte con KINTEK hoy mismo para discutir sus desafíos específicos de sinterización y descubrir las soluciones adecuadas para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Qué tan caliente se calienta un horno mufla? Descubra la temperatura adecuada para su laboratorio

- ¿Cómo funciona un horno mufla? Consiga un calentamiento limpio y libre de contaminación para su laboratorio

- ¿Cuál es el uso del horno mufla en el laboratorio de suelos? Esencial para un análisis preciso de la materia orgánica del suelo

- ¿Cómo se hace biocarbón en un horno de mufla? Una guía paso a paso para la pirólisis controlada

- ¿Cuál es el propósito de una mufla? Lograr pureza y precisión en procesos de alta temperatura