La segunda cámara de alta temperatura en un horno es un postquemador. Su propósito específico es recibir el gas de escape caliente y sucio de la cámara de combustión primaria y destruir cualquier humo, olor y contaminantes nocivos restantes. Esto se logra sometiendo el gas a temperaturas extremadamente altas durante un período específico, asegurando un proceso de combustión completo y limpio antes de ventilarlo a la atmósfera.

El problema central es que la quema de material en una sola cámara suele ser ineficiente y sucia, creando contaminantes. La segunda cámara actúa como un sofisticado dispositivo de control de la contaminación, asegurando que lo que sale de la chimenea sea principalmente solo dióxido de carbono y vapor de agua.

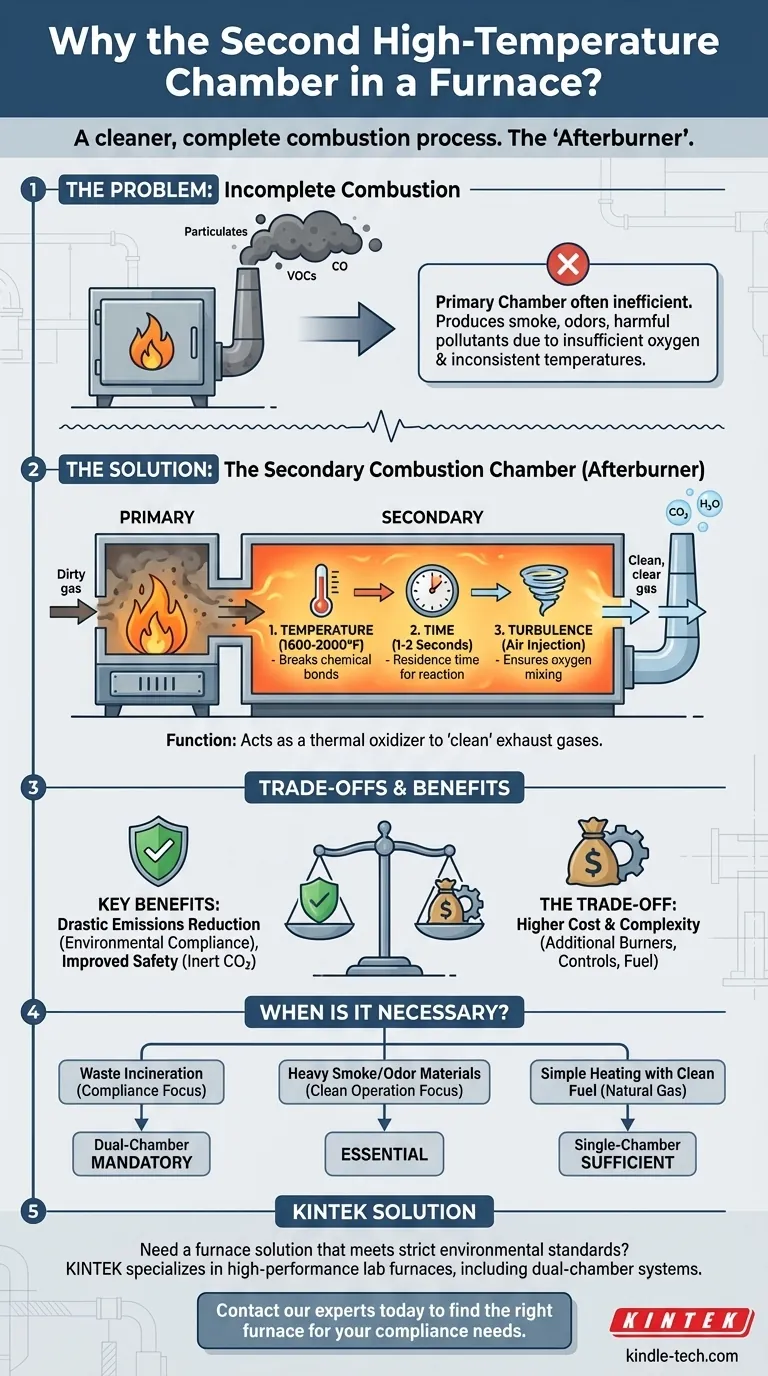

El problema: combustión incompleta en la cámara primaria

Lo que hace la cámara primaria

La primera, o cámara primaria, es donde se realiza el trabajo principal de quemar el material sólido (como residuos, madera u otro combustible). Su objetivo es aplicar calor y descomponer el material mediante la combustión.

Por qué la combustión suele ser incompleta

La combustión perfecta es difícil de lograr en la cámara primaria. Factores como la insuficiencia de oxígeno, las temperaturas inconsistentes y la naturaleza compleja del material que se quema conducen a subproductos no deseados.

Estos subproductos incluyen partículas (visibles como humo o hollín), monóxido de carbono (CO) y varios compuestos orgánicos volátiles (COV), que a menudo son responsables de olores nocivos. Liberarlos directamente a la atmósfera es contaminante y a menudo ilegal.

La solución: la cámara de combustión secundaria

Su función principal: un postquemador

La segunda cámara funciona como un oxidante térmico, más comúnmente conocido como postquemador. No quema material sólido; su único trabajo es "limpiar" los gases de escape producidos por la cámara primaria.

Dominando las "Tres T" de la destrucción

Para destruir eficazmente los contaminantes, la cámara secundaria está diseñada para mantener tres condiciones críticas, a menudo llamadas las "Tres T" de la combustión completa.

1. Temperatura

La cámara secundaria se mantiene a una temperatura constantemente alta, a menudo entre 1,600°F y 2,000°F (870°C a 1100°C). Este calor extremo es necesario para romper los enlaces químicos de compuestos nocivos como el monóxido de carbono y los COV.

2. Tiempo

Los gases calientes deben permanecer en la cámara secundaria durante un período específico, conocido como tiempo de residencia. Un requisito típico es que los gases se mantengan a la temperatura máxima durante 1 a 2 segundos, lo que proporciona tiempo suficiente para que las reacciones químicas destructivas se completen por completo.

3. Turbulencia

Para asegurar que cada molécula contaminante sea destruida, debe entrar en contacto con el oxígeno a alta temperatura. Se inyecta aire activamente en la cámara secundaria para crear turbulencia, promoviendo una mezcla completa de los gases y el oxígeno.

Comprendiendo las compensaciones

Beneficio clave: reducción drástica de emisiones

La principal ventaja es el cumplimiento ambiental. Un horno de doble cámara que funcione correctamente puede eliminar casi todo el humo visible, los olores y las emisiones nocivas. Esto es esencial para cumplir con las estrictas regulaciones de calidad del aire establecidas por agencias como la EPA, particularmente en aplicaciones como la incineración de residuos o la cremación.

Beneficio clave: seguridad mejorada

Al convertir gases inflamables como el monóxido de carbono y los COV en CO2 inerte, el sistema se vuelve más seguro. Evita la liberación de gases potencialmente peligrosos y combustibles de la chimenea de escape.

La compensación: mayor costo y complejidad

Los sistemas de doble cámara son más complejos y costosos. Requieren quemadores adicionales, combustible, aislamiento y sofisticados sistemas de control para mantener las condiciones precisas en la cámara secundaria. Esto se traduce en mayores costos de capital iniciales y gastos operativos continuos de combustible en comparación con un diseño de una sola cámara.

¿Cuándo es necesario un horno de doble cámara?

La elección del diseño de horno adecuado depende completamente de los requisitos del proceso y las obligaciones regulatorias.

- Si su enfoque principal es el cumplimiento ambiental para la incineración de residuos: Un sistema de doble cámara es casi siempre obligatorio para cumplir con los estándares de emisiones modernos.

- Si su enfoque principal es el procesamiento de materiales que producen mucho humo u olores: La cámara secundaria es esencial para una operación limpia y para ser un buen vecino.

- Si su enfoque principal es el calentamiento simple utilizando un combustible de combustión limpia como el gas natural: Un horno de una sola cámara suele ser suficiente, ya que el combustible produce muy pocos contaminantes que requerirían una segunda cámara.

En última instancia, la inclusión de una segunda cámara transforma un horno simple en un sistema de procesamiento integral diseñado para una combustión limpia y completa.

Tabla resumen:

| Cámara | Función principal | Resultado clave |

|---|---|---|

| Cámara primaria | Quema material sólido (combustible, residuos) | Produce calor y gases de escape |

| Cámara secundaria (postquemador) | Destruye contaminantes en el gas de escape | Asegura emisiones limpias (CO₂, H₂O) |

¿Necesita una solución de horno que cumpla con los estrictos estándares ambientales?

KINTEK se especializa en hornos de laboratorio de alto rendimiento, incluidos sistemas de doble cámara diseñados para una combustión completa y limpia. Nuestro equipo garantiza que pueda procesar materiales de manera eficiente mientras cumple con las regulaciones de calidad del aire más estrictas.

Contacte a nuestros expertos hoy para encontrar el horno adecuado para las necesidades específicas y los requisitos de cumplimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se requiere un horno de secado al vacío para la modificación de la superficie de las fibras de aramida? Elimina huecos y aumenta la adhesión.

- ¿Cuáles son los tres procesos de tratamiento térmico? Endurecimiento, recocido y revenido explicados

- ¿Qué tipo de fuentes de calor se utilizan en la soldadura fuerte (brazing)? Elegir el horno adecuado para su aplicación

- ¿Qué se entiende por proceso de recocido? Transformar metales frágiles en materiales trabajables

- ¿Cuál es la función del proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre un endurecimiento superior con un acabado limpio y brillante

- ¿Qué llama se recomienda para soldar aluminio? Use una llama ligeramente reductora para el éxito

- ¿Por qué es necesario un sistema de vacío con bomba molecular para los compuestos de matriz de titanio? Logra alta pureza de $1 \times 10^{-3}$ Pa