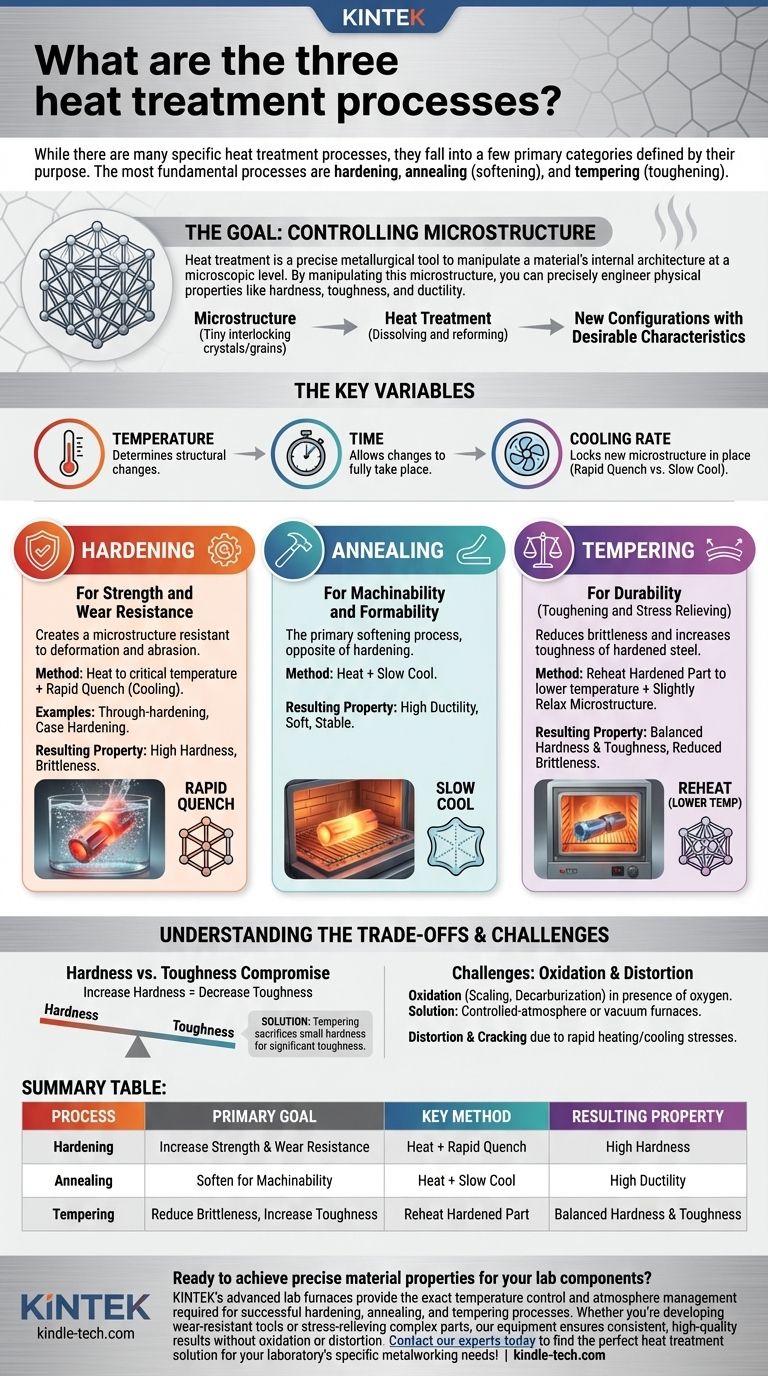

Aunque existen muchos procesos específicos de tratamiento térmico, no son una colección aleatoria de técnicas. En cambio, se dividen en algunas categorías principales definidas por su propósito: endurecer el metal, ablandar el metal o modificar sus propiedades internas para la tenacidad y la estabilidad. Los procesos más fundamentales son el endurecimiento, el recocido (ablandamiento) y el revenido (aumento de tenacidad).

El tratamiento térmico es la aplicación controlada de calor para alterar la estructura cristalina interna de un metal, conocida como su microestructura. Al manipular esta estructura, se pueden diseñar con precisión sus propiedades físicas—como la dureza, la tenacidad y la ductilidad—para adaptarlas a una aplicación específica.

El objetivo del tratamiento térmico: controlar la microestructura

El tratamiento térmico no se trata simplemente de calentar el metal. Es una herramienta metalúrgica precisa utilizada para manipular la arquitectura interna de un material a nivel microscópico.

¿Qué es la microestructura?

Piense en la estructura interna de un metal como si estuviera compuesta de cristales o granos diminutos e interconectados. El tamaño, la forma y la disposición de estos granos—la microestructura—determinan las propiedades generales del metal.

El tratamiento térmico funciona disolviendo y reformando estas estructuras cristalinas en nuevas configuraciones que poseen características más deseables.

Las variables clave: temperatura, tiempo y velocidad de enfriamiento

Cada proceso de tratamiento térmico es una función de tres variables:

- Temperatura: Qué tan caliente se calienta el material determina qué cambios estructurales son posibles.

- Tiempo: Cuánto tiempo se mantiene a esa temperatura permite que esos cambios se produzcan completamente en todo el material.

- Velocidad de enfriamiento: Qué tan rápido se enfría fija la nueva microestructura en su lugar. Un temple rápido congela una estructura dura, mientras que un enfriamiento lento permite que se forme una estructura blanda.

Las categorías principales del tratamiento térmico

En lugar de una lista arbitraria de tres procesos, es más preciso pensar en términos de tres objetivos principales. Cada objetivo se logra a través de una familia de procesos relacionados.

Endurecimiento: para resistencia y resistencia al desgaste

Los procesos de endurecimiento crean una microestructura que es altamente resistente a la deformación y la abrasión. Esto se logra calentando el metal a una temperatura crítica y luego enfriándolo muy rápidamente (temple).

Los ejemplos específicos incluyen el endurecimiento total, que endurece toda la pieza, y el endurecimiento superficial (o endurecimiento de caja), que crea una capa exterior dura y resistente al desgaste mientras deja un núcleo más blando y tenaz.

Ablandamiento: para maquinabilidad y conformabilidad

El recocido es el principal proceso de ablandamiento. Es esencialmente lo opuesto al endurecimiento. El metal se calienta y luego se enfría muy lentamente.

Este enfriamiento lento permite que la microestructura se forme en su estado más blando, más estable y con menor tensión. El metal recocido es más dúctil, lo que facilita su mecanizado, doblado o estampado sin fracturarse.

Aumento de tenacidad y alivio de tensiones: para durabilidad

El acero endurecido a menudo es extremadamente quebradizo. El revenido es un proceso secundario que se realiza después del endurecimiento para reducir esa fragilidad y aumentar la tenacidad. Implica recalentar la pieza endurecida a una temperatura más baja para relajar ligeramente la microestructura.

Otros procesos relacionados, como la normalización o el alivio de tensiones, se utilizan para eliminar las tensiones internas introducidas durante la fabricación (como la soldadura o el mecanizado), lo que mejora la estabilidad dimensional y la resistencia a la fatiga.

Comprender las compensaciones

Seleccionar un proceso de tratamiento térmico es siempre un ejercicio de equilibrio de propiedades en competencia. Ningún proceso es perfecto para cada situación.

La compensación entre dureza y tenacidad

Esta es la compensación más fundamental en metalurgia. A medida que aumenta la dureza de un metal, casi siempre disminuye su tenacidad, haciéndolo más quebradizo y susceptible a romperse bajo impacto.

El revenido es la solución a este problema, ya que sacrifica intencionalmente una pequeña cantidad de dureza para obtener una cantidad significativa de tenacidad.

El desafío de la oxidación

Como se señaló en muchas aplicaciones industriales, realizar estos procesos a temperaturas elevadas en presencia de oxígeno es problemático. El oxígeno reacciona con la superficie caliente del metal.

Esto puede causar una formación de cascarilla no deseada (una capa de óxido escamosa) o descarburación (la pérdida de carbono de la superficie del acero), lo que ablanda la capa exterior y anula el propósito del endurecimiento. Por esta razón, muchos tratamientos térmicos se realizan en hornos de atmósfera controlada u hornos de vacío.

El riesgo de distorsión y agrietamiento

El calentamiento rápido y, especialmente, el enfriamiento rápido (temple) son eventos térmicamente violentos. Los cambios extremos de temperatura pueden causar tensiones internas que provocan que la pieza se deforme, se distorsione o incluso se agriete, particularmente en geometrías complejas.

Adaptar el proceso a su objetivo

La elección correcta depende completamente de lo que necesite que haga el componente final.

- Si su enfoque principal es la máxima resistencia al desgaste: Utilizará un proceso de endurecimiento como el endurecimiento total o el endurecimiento superficial, seguido de un paso de revenido para evitar fracturas.

- Si su enfoque principal es la fácil maquinabilidad o conformabilidad: Utilizará un proceso de recocido para poner el material en su estado más blando posible antes de la fabricación.

- Si su enfoque principal es la durabilidad y seguridad de una pieza terminada: Utilizará el revenido para aumentar la tenacidad de un componente endurecido o el alivio de tensiones para eliminar las tensiones internas de la fabricación.

En última instancia, el tratamiento térmico transforma un metal simple en un material de alto rendimiento diseñado para una tarea específica.

Tabla de resumen:

| Proceso | Objetivo principal | Método clave | Propiedad resultante |

|---|---|---|---|

| Endurecimiento | Aumentar la resistencia y la resistencia al desgaste | Calor + Temple rápido | Alta dureza |

| Recocido | Ablandar para maquinabilidad | Calor + Enfriamiento lento | Alta ductilidad |

| Revenido | Reducir la fragilidad, aumentar la tenacidad | Recalentar pieza endurecida | Dureza y tenacidad equilibradas |

¿Listo para lograr propiedades de material precisas para los componentes de su laboratorio? Los hornos de laboratorio avanzados de KINTEK proporcionan el control exacto de la temperatura y la gestión de la atmósfera necesarios para procesos exitosos de endurecimiento, recocido y revenido. Ya sea que esté desarrollando herramientas resistentes al desgaste o aliviando tensiones en piezas complejas, nuestro equipo garantiza resultados consistentes y de alta calidad sin oxidación ni distorsión. ¡Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de tratamiento térmico perfecta para las necesidades específicas de trabajo de metales de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Para qué se utiliza un horno mufla en la determinación de? Contenido preciso de cenizas y composición del material

- ¿Para qué se utiliza un horno mufla? Logre un procesamiento puro y a alta temperatura

- ¿Cuáles son los usos de los hornos de mufla? Logre un procesamiento de alta temperatura preciso y libre de contaminación

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura

- ¿Qué es un horno de mufla en el medio ambiente? Logre un calentamiento limpio y libre de contaminantes