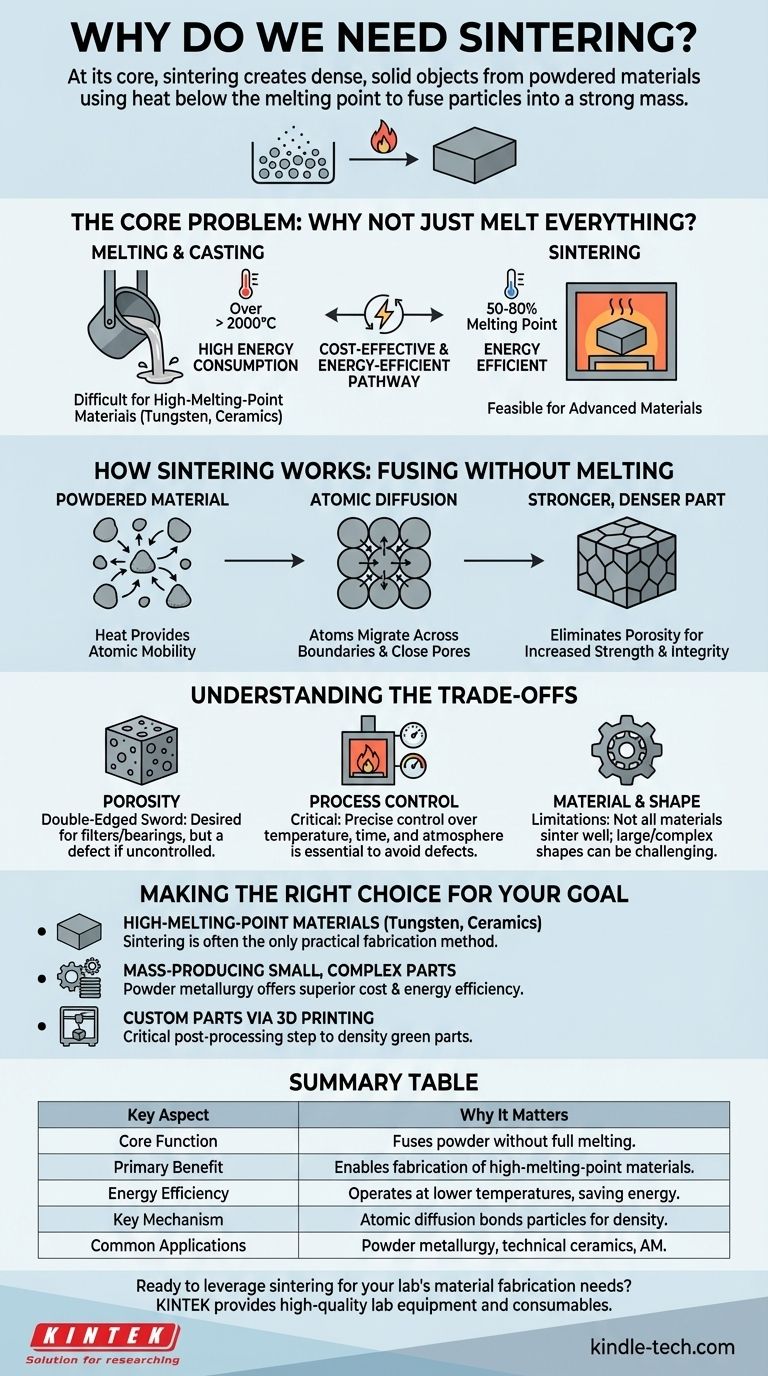

En esencia, necesitamos la sinterización para crear objetos densos y sólidos a partir de materiales en polvo sin tener que fundirlos por completo. Este proceso utiliza calor por debajo del punto de fusión del material para fusionar partículas individuales, transformando un polvo suelto en una masa fuerte y unificada. Es una técnica fundamental para trabajar con materiales difíciles o costosos de fundir, como cerámicas de alto rendimiento y ciertos metales.

El desafío fundamental en la fabricación de materiales es crear piezas fuertes y densas de una manera rentable y energéticamente eficiente. La sinterización resuelve esto al proporcionar un camino para consolidar materiales que evita las demandas energéticas extremas y las complejidades de la fusión completa, lo que la hace indispensable para una amplia gama de aplicaciones industriales.

El problema central: ¿Por qué no simplemente fundir todo?

Si bien la fusión y la fundición son un método de fabricación común, no siempre es práctico o deseable. La sinterización proporciona una alternativa crítica cuando se enfrentan limitaciones específicas de materiales y económicas.

El desafío de los materiales con alto punto de fusión

Muchos materiales avanzados, como el tungsteno, el molibdeno y las cerámicas técnicas, tienen puntos de fusión excepcionalmente altos. Alcanzar estas temperaturas (a menudo muy por encima de los 2000 °C) requiere equipos especializados y costosos y consume enormes cantidades de energía.

La sinterización evita este problema por completo. Al operar a temperaturas típicamente del 50-80% del punto de fusión, hace que la fabricación de piezas a partir de estos materiales de alto rendimiento sea económica y técnicamente factible.

El impulso por la eficiencia energética y de costos

La fusión es un proceso que consume mucha energía. La sinterización, al evitar la fase líquida, reduce significativamente la energía total requerida para producir una pieza.

Esta eficiencia se traduce directamente en menores costos de fabricación, especialmente para la producción en masa. Por eso, la sinterización es la columna vertebral de la industria de la pulvimetalurgia, utilizada para crear miles de millones de piezas como engranajes, cojinetes y piñones cada año.

Cómo funciona la sinterización: Fusión sin derretir

La sinterización no es un simple proceso de calentamiento; es un fenómeno impulsado por la mecánica a nivel atómico que altera fundamentalmente la estructura del material.

El papel del calor y la presión

El calor proporciona el ingrediente crítico: la movilidad atómica. Cuando un material en polvo se calienta, sus átomos ganan suficiente energía para moverse sin que toda la estructura se derrita.

En algunos procesos, también se aplica presión para forzar a las partículas a un contacto más estrecho, acelerando el proceso de unión y ayudando a lograr una mayor densidad final.

Difusión atómica: El mecanismo clave

La verdadera magia de la sinterización es la difusión atómica. A medida que las partículas se tocan, los átomos migran a través de los límites de una partícula a otra, cerrando eficazmente los huecos y poros entre ellas.

Este proceso elimina lentamente las superficies individuales de las partículas de polvo, fusionándolas en una estructura cristalina continua y sólida.

El resultado: Una pieza más fuerte y densa

El objetivo principal de la sinterización es reducir o eliminar la porosidad, el espacio vacío entre las partículas de polvo.

A medida que estos vacíos desaparecen, el material se vuelve más denso, lo que mejora directamente su resistencia mecánica, integridad y conductividad térmica y eléctrica. Para algunas cerámicas, esta mayor densidad puede incluso mejorar las propiedades ópticas como la translucidez.

Comprendiendo las ventajas y desventajas

Aunque potente, la sinterización es un proceso complejo con consideraciones específicas que son cruciales para el éxito. No es una solución universal para todos los desafíos de fabricación.

La porosidad es un arma de doble filo

Si bien la sinterización se utiliza para reducir la porosidad, a veces se desea una cantidad controlada de porosidad residual. Esto se utiliza para crear cojinetes autolubricantes (donde el aceite se retiene en los poros) o filtros. Sin embargo, la porosidad no deseada o desigual actúa como un defecto, debilitando la pieza final.

El control del proceso es crítico

La sinterización requiere un control preciso sobre la temperatura, el tiempo y la atmósfera del horno. Las condiciones inadecuadas pueden conducir a una densificación incompleta o a reacciones químicas no deseadas. Por ejemplo, los gases que contienen carbono en el horno pueden depositar hollín, contaminando el producto y dañando el equipo.

Limitaciones de materiales y formas

No todos los materiales se sinterizan bien. El proceso se basa en las características de difusión específicas de un material. Además, la creación de piezas muy grandes o geométricamente complejas puede ser un desafío, ya que garantizar un calentamiento y una densificación uniformes en todo el volumen puede ser difícil.

Tomar la decisión correcta para su objetivo

La selección de la sinterización depende completamente de su material, las propiedades deseadas y los objetivos de producción.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión (como tungsteno o cerámicas): La sinterización suele ser el único método de fabricación práctico y económico disponible.

- Si su enfoque principal es la producción en masa de piezas metálicas pequeñas y complejas de manera rentable: La pulvimetalurgia que utiliza la sinterización es un estándar de la industria que ofrece una eficiencia de costos y energía superior a la fundición o el mecanizado.

- Si su enfoque principal es crear piezas metálicas personalizadas mediante impresión 3D: La sinterización es un paso crítico de postprocesamiento para métodos como el chorro de aglutinante, utilizado para transformar una pieza "verde" frágil en un componente metálico completamente denso y funcional.

En última instancia, la sinterización es una herramienta indispensable que permite a los ingenieros crear materiales de alto rendimiento que de otro modo serían imposibles o prohibitivamente costosos de fabricar.

Tabla resumen:

| Aspecto clave | Por qué es importante |

|---|---|

| Función principal | Fusiona partículas de polvo sin fusión completa. |

| Beneficio principal | Permite la fabricación de materiales de alto punto de fusión. |

| Eficiencia energética | Opera a temperaturas más bajas que la fusión, ahorrando energía. |

| Mecanismo clave | La difusión atómica une las partículas, aumentando la densidad y la resistencia. |

| Aplicaciones comunes | Piezas de pulvimetalurgia, cerámicas técnicas, fabricación aditiva. |

¿Listo para aprovechar la sinterización para las necesidades de fabricación de materiales de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad esenciales para procesos de sinterización precisos. Ya sea que trabaje con cerámicas avanzadas, metales para pulvimetalurgia o postprocesamiento de piezas impresas en 3D, nuestras soluciones le ayudan a lograr la densidad, resistencia y rendimiento deseados en sus materiales.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las aplicaciones de sinterización de su laboratorio y mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Para qué se utilizan los hornos de mufla? Logre un procesamiento de alta temperatura preciso y libre de contaminantes

- ¿Cuál es el propósito del recocido a 400 °C para los cuerpos verdes cerámicos? Garantizar la integridad estructural y prevenir el agrietamiento

- ¿En qué horno se realiza la calcinación? Elegir la herramienta adecuada para su proceso

- ¿Cuál es el principio de funcionamiento y uso del horno mufla? Logre un calentamiento preciso y libre de contaminación

- ¿Cuál es la función principal de un horno eléctrico de precalentamiento en el laminado de aleaciones de Zr-1% Nb? Optimizar la plasticidad del metal

- ¿Cuál es la función de un horno de alta temperatura de alta precisión para acero 18 Ni (300)? Garantiza una microestructura óptima

- ¿Cuál es el proceso de sinterización de las reacciones químicas? Una guía sobre la sinterización reactiva y la densificación de materiales

- ¿Por qué es fundamental el control programable de la temperatura en un horno mufla para el granito? Garantice una simulación geotérmica precisa