En resumen, el vacío es esencial para la evaporación térmica para asegurar que el material evaporado pueda viajar directamente al objetivo sin interferencias y para evitar que los contaminantes arruinen la película final. Este proceso, un tipo de Deposición Física de Vapor (PVD), se basa en la creación de un entorno prístino donde los átomos pueden moverse en línea recta desde la fuente calentada hasta el sustrato que se desea recubrir.

Un vacío no atrae los átomos hacia el sustrato; simplemente elimina todo lo demás del camino. Al eliminar las moléculas de gas residual, el vacío asegura un camino claro para la deposición y una superficie limpia para la adhesión, que son los dos requisitos innegociables para crear una película delgada de alta calidad.

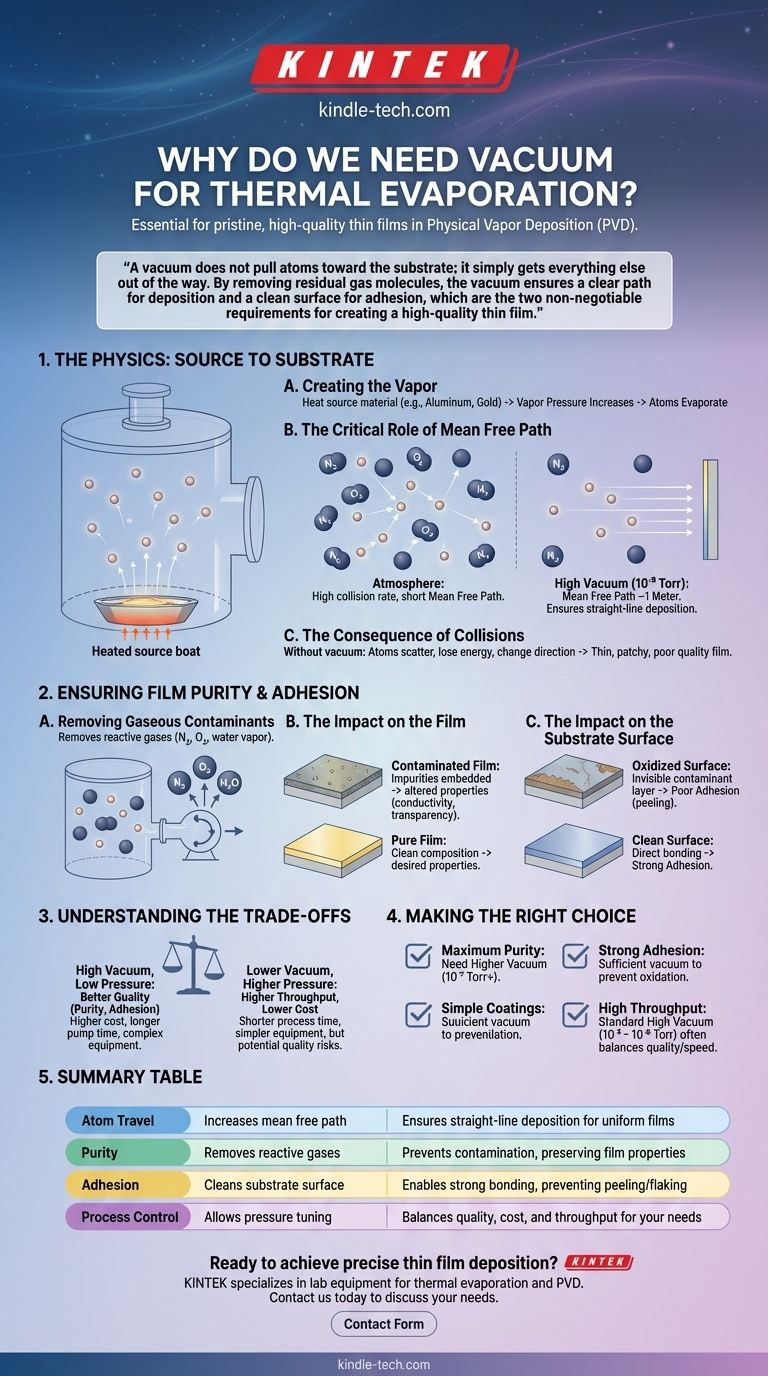

La física de la deposición: de la fuente al sustrato

Para comprender la necesidad de un vacío, primero debemos visualizar el viaje de un solo átomo desde su material fuente hasta su destino final en el sustrato. El vacío hace posible este viaje.

Creando el vapor

El proceso comienza calentando un material fuente (como aluminio, oro o cromo) dentro de la cámara de vacío. A medida que el material se calienta, su presión de vapor aumenta hasta que comienza a evaporarse, liberando un flujo de átomos o moléculas individuales.

El papel crítico del camino libre medio

En una atmósfera normal, estos átomos recién liberados chocarían inmediatamente con miles de millones de moléculas de aire. Un vacío reduce drásticamente el número de estas moléculas. Esto aumenta el camino libre medio (MFP), que es la distancia promedio que un átomo puede recorrer antes de chocar con otra partícula.

A una presión de alto vacío típica de 10⁻⁵ Torr, el camino libre medio es aproximadamente de un metro. Dado que la mayoría de las cámaras de deposición son más pequeñas que esto, garantiza efectivamente que los átomos evaporados viajen en una línea recta e ininterrumpida desde la fuente hasta el sustrato.

La consecuencia de las colisiones

Sin un vacío suficiente, los átomos evaporados serían dispersados por las moléculas de gas residual. Estas colisiones hacen que los átomos pierdan energía, cambien de dirección y no se depositen uniformemente en el objetivo. El resultado es una película delgada, irregular o inexistente de mala calidad.

Garantizando la pureza y adhesión de la película

Además de proporcionar un camino claro, el vacío cumple una segunda función, igualmente crítica: asegurar la pureza de la película depositada y su capacidad para adherirse al sustrato.

Eliminación de contaminantes gaseosos

El aire que nos rodea es principalmente nitrógeno y oxígeno, con cantidades significativas de vapor de agua y otros gases. Estos son contaminantes activos en un proceso de deposición. Se necesita un alto vacío para bombear estas moléculas reactivas fuera de la cámara.

El impacto de la contaminación en la película

Si hay gases residuales como el oxígeno presentes durante la deposición, pueden incrustarse en la película en crecimiento. Esto puede alterar drásticamente las propiedades deseadas de la película, como su conductividad eléctrica, transparencia óptica o resistencia química.

El impacto en la superficie del sustrato

Para que una película se adhiera correctamente, necesita unirse directamente a una superficie de sustrato limpia. Un vacío elimina los gases reactivos que de otro modo formarían una capa invisible y ultrafina (como una capa de óxido) en el sustrato. La deposición sobre una superficie tan contaminada resulta en una mala adhesión, lo que hace que la película se despegue o se desprenda fácilmente.

Comprendiendo las compensaciones

Si bien el vacío es esencial, el nivel de vacío requerido implica equilibrar la calidad con las limitaciones prácticas. La presión dentro de la cámara es un parámetro clave del proceso.

Costo y complejidad

Lograr un "alto vacío" (alrededor de 10⁻⁵ a 10⁻⁷ Torr) requiere sistemas de bombeo sofisticados y costosos. Alcanzar un "ultra alto vacío" (por debajo de 10⁻⁹ Torr) exige equipos aún más complejos, tiempos de procesamiento más largos y mayores costos.

Tiempo de proceso vs. calidad

Cuanto menor sea la presión objetivo, más tiempo se tarda en evacuar la cámara. Esto afecta directamente la productividad. Una decisión de ingeniería clave es determinar el nivel de vacío "suficientemente bueno" que cumpla con los requisitos de calidad sin que el proceso sea imprácticamente lento.

Sensibilidad del material

El nivel de vacío requerido depende en gran medida de los materiales involucrados. Los materiales fuente altamente reactivos o los sustratos que se oxidan fácilmente exigen un mejor vacío para garantizar una película pura y bien adherida.

Tomando la decisión correcta para su objetivo

El nivel de vacío óptimo no es un número único, sino que está dictado por su objetivo final.

- Si su enfoque principal es la máxima pureza de la película para óptica o electrónica: Necesita un vacío más alto (10⁻⁷ Torr o mejor) para minimizar la incorporación de impurezas gaseosas en la película.

- Si su enfoque principal es una fuerte adhesión de la película: Su proceso debe lograr un vacío suficiente para evitar que la superficie del sustrato reaccione con gases residuales como oxígeno o agua antes de que comience la deposición.

- Si su enfoque principal es una alta productividad para recubrimientos más simples: Un alto vacío estándar (10⁻⁵ a 10⁻⁶ Torr) a menudo proporciona el mejor equilibrio entre la calidad de la película y el tiempo del ciclo del proceso.

En última instancia, dominar el entorno de vacío es la clave para controlar la calidad y el rendimiento de su película depositada final.

Tabla resumen:

| Aspecto | Función del vacío | Beneficio |

|---|---|---|

| Viaje de los átomos | Aumenta el camino libre medio | Asegura la deposición en línea recta para películas uniformes |

| Pureza | Elimina gases reactivos | Previene la contaminación, preservando las propiedades de la película |

| Adhesión | Limpia la superficie del sustrato | Permite una fuerte unión, evitando el desprendimiento/descascarillado |

| Control del proceso | Permite ajustar la presión | Equilibra calidad, costo y rendimiento según sus necesidades |

¿Listo para lograr una deposición precisa de películas delgadas?

KINTEK se especializa en equipos de laboratorio y consumibles para evaporación térmica y otros procesos PVD. Nuestra experiencia garantiza que obtenga el entorno de vacío adecuado para su aplicación específica, ya sea que priorice la pureza de la película, la adhesión o una alta productividad.

Contáctenos hoy para discutir sus necesidades de laboratorio y descubra cómo nuestras soluciones pueden mejorar la calidad y eficiencia de su recubrimiento.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados