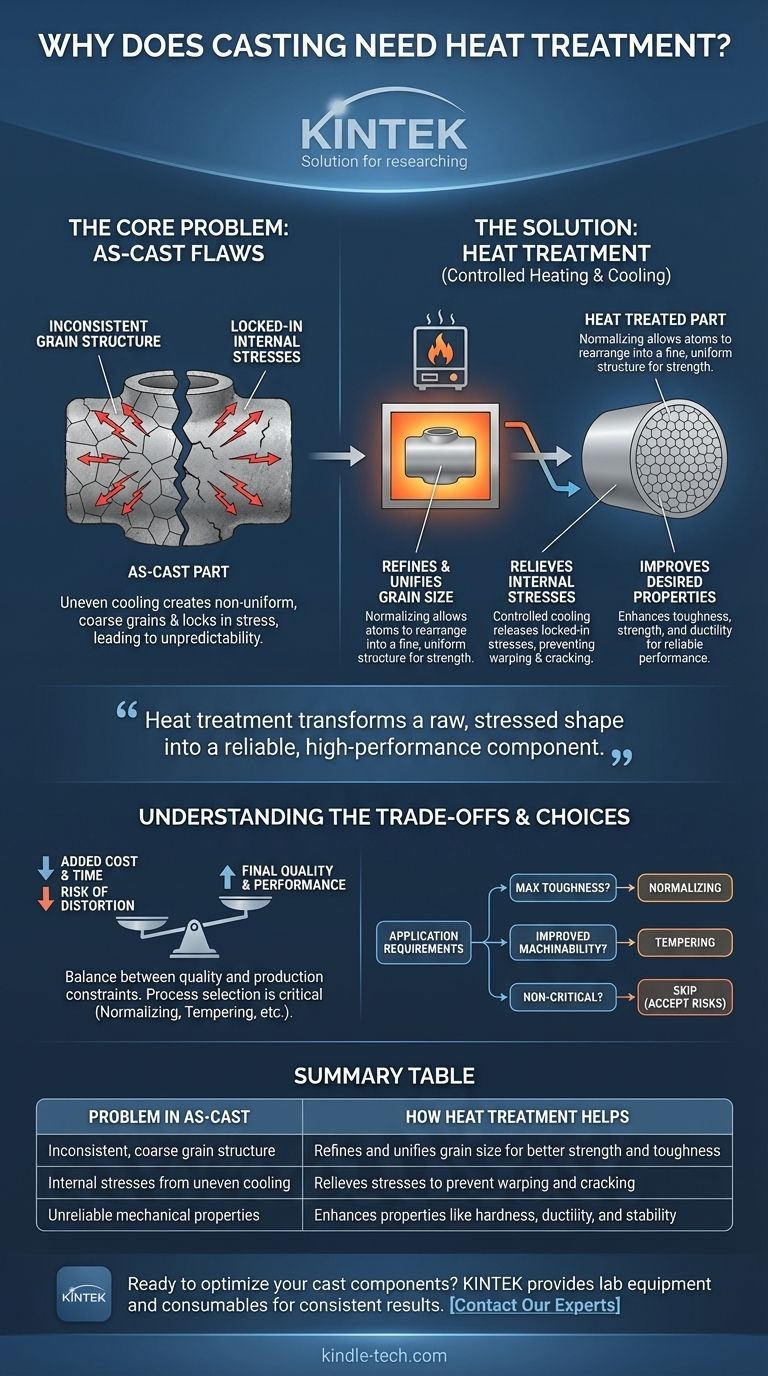

En pocas palabras, una pieza de fundición metálica necesita tratamiento térmico para corregir las imperfecciones estructurales y las tensiones internas creadas durante el proceso de fundición. Mediante un calentamiento y enfriamiento controlados, el tratamiento térmico refina la estructura interna del grano del metal para mejorar propiedades críticas como la resistencia, la tenacidad y la estabilidad dimensional, haciendo que la pieza sea adecuada para su aplicación prevista.

El proceso de fundición crea la forma de un objeto, pero deja una estructura interna inconsistente y estresada. El tratamiento térmico es el paso de refinamiento esencial que transforma esta forma bruta en un componente de ingeniería fiable y de alto rendimiento.

El problema central: por qué las piezas fundidas tal cual son defectuosas

Una pieza metálica recién salida de su molde, conocida como pieza "tal cual fundida", rara vez está lista para el servicio. El enfriamiento incontrolado inherente al proceso de fundición introduce importantes defectos internos que comprometen su rendimiento.

Estructura de grano inconsistente

A medida que el metal fundido se solidifica y enfría en un molde, las diferentes secciones se enfrían a velocidades distintas. Las secciones más gruesas se enfrían lentamente, mientras que las secciones más delgadas se enfrían rápidamente.

Este enfriamiento desigual crea una estructura de grano no uniforme y a menudo gruesa en toda la pieza. Los granos gruesos suelen resultar en menor resistencia y tenacidad.

Tensiones internas bloqueadas

El mismo proceso de enfriamiento desigual que afecta la estructura del grano también bloquea tensiones internas significativas en el material.

Estas tensiones pueden hacer que la pieza se deforme o se agriete con el tiempo, a veces incluso antes de ser puesta en servicio. También hacen que el componente sea quebradizo e impredecible bajo carga.

Propiedades mecánicas poco fiables

Debido a la estructura de grano inconsistente y las tensiones internas, una pieza tal cual fundida tiene propiedades mecánicas impredecibles y poco fiables.

Un área de la fundición podría ser más dura y quebradiza, mientras que otra podría ser más blanda. Esta falta de uniformidad es inaceptable para la mayoría de las aplicaciones de ingeniería, desde componentes automotrices hasta piezas de aeronaves.

Cómo el tratamiento térmico corrige los defectos de fundición

El tratamiento térmico es un proceso altamente controlado diseñado para revertir los efectos negativos del enfriamiento incontrolado. Reorganiza fundamentalmente la estructura interna del metal a nivel microscópico.

Refina y unifica el tamaño del grano

Procesos como la normalización implican calentar el acero a una temperatura específica por encima de su punto crítico y mantenerlo allí.

Esto permite que los átomos se reorganicen en una estructura de grano mucho más fina y uniforme. Como señalan las referencias, este proceso logra una "estructura perlítica" consistente que refina significativamente el tamaño del grano.

Alivia las tensiones internas

Al calentar el componente completo de manera uniforme y luego permitir que se enfríe de manera controlada (como al aire libre para la normalización), se liberan las tensiones bloqueadas.

Este alivio de tensiones hace que la pieza sea dimensionalmente estable y reduce drásticamente el riesgo de agrietamiento o distorsión más adelante en su vida útil.

Mejora las propiedades deseadas

El objetivo final del tratamiento térmico es mejorar las propiedades físicas de la fundición.

Una estructura de grano refinada conduce directamente a una mayor tenacidad y resistencia. Otros tratamientos, como el revenido, pueden usarse después de un proceso de endurecimiento inicial para aumentar la ductilidad y reducir la fragilidad, logrando un equilibrio preciso de propiedades.

Comprendiendo las compensaciones

Aunque es esencial para el rendimiento, el tratamiento térmico no está exento de consideraciones. Representa un equilibrio entre la calidad final y las limitaciones de producción.

Costo y tiempo adicionales

El tratamiento térmico requiere hornos especializados, un consumo significativo de energía y tiempo de procesamiento adicional. Esto aumenta el costo total y el tiempo de entrega de la producción de la pieza final.

Riesgo de distorsión

Calentar una pieza a altas temperaturas puede hacer que se deforme o distorsione, especialmente con geometrías complejas o componentes de paredes delgadas. Esto requiere una carga cuidadosa del horno, soporte y control del proceso para mitigar.

La selección del proceso es crítica

No existe un tratamiento térmico único para todos los casos. Usar el proceso incorrecto puede ser peor que no usar ninguno. La elección entre normalización, recocido, temple o revenido depende completamente de la aleación metálica específica y de las propiedades finales deseadas del componente.

Tomando la decisión correcta para su objetivo

La decisión de aplicar tratamiento térmico y qué tipo usar está impulsada por los requisitos de la aplicación final de la pieza.

- Si su enfoque principal es la máxima tenacidad y alivio de tensiones para una pieza final: La normalización es un paso crítico para crear un componente de acero fuerte, estable y fiable.

- Si su enfoque principal es mejorar la maquinabilidad después de un proceso de endurecimiento: El revenido es un tratamiento secundario necesario para reducir la fragilidad y restaurar algo de ductilidad.

- Si su enfoque principal es la reducción de costos para aplicaciones no críticas: Puede optar por omitir el tratamiento térmico, pero debe aceptar los riesgos inherentes de tensión interna, fragilidad potencial y propiedades mecánicas inconsistentes.

En última instancia, el tratamiento térmico es el proceso crucial que eleva una pieza de fundición metálica de una forma simple a un componente de ingeniería predecible y fiable.

Tabla resumen:

| Problema en piezas fundidas tal cual | Cómo ayuda el tratamiento térmico |

|---|---|

| Estructura de grano inconsistente y gruesa | Refina y unifica el tamaño del grano para una mayor resistencia y tenacidad |

| Tensiones internas por enfriamiento desigual | Alivia las tensiones para prevenir deformaciones y agrietamientos |

| Propiedades mecánicas poco fiables | Mejora propiedades como la dureza, la ductilidad y la estabilidad |

¿Listo para optimizar sus componentes fundidos con un tratamiento térmico preciso? KINTEK se especializa en equipos de laboratorio y consumibles para procesos metalúrgicos, ayudándole a lograr resultados consistentes y de alto rendimiento. Contacte a nuestros expertos hoy para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo funciona un horno de aire caliente? Comprendiendo la calefacción del hogar de forma segura y eficiente

- ¿Qué es la producción de bio-petróleo a partir de biomasa de algas? Una guía para crear combustible renovable

- ¿Cómo optimiza el Prensado Isostático en Caliente (HIP) la Inconel 718 fabricada aditivamente? Logra una densidad e integridad del 100%

- ¿Cuáles son las limitaciones del análisis XRF? Supere los desafíos de preparación de muestras para obtener resultados precisos

- ¿Qué sucede durante la etapa de recocido? Una guía para la transformación del metal en tres etapas

- ¿Cuáles son los principios de la deposición física de vapor de capas finas? Domine el proceso de 3 pasos para recubrimientos de alta pureza

- ¿Qué es un tratamiento térmico de normalizado? Logre propiedades metálicas uniformes y predecibles

- ¿Qué hace que los congeladores de temperatura ultrabaja (ULT) sean energéticamente eficientes? Estrategias clave de diseño y operación