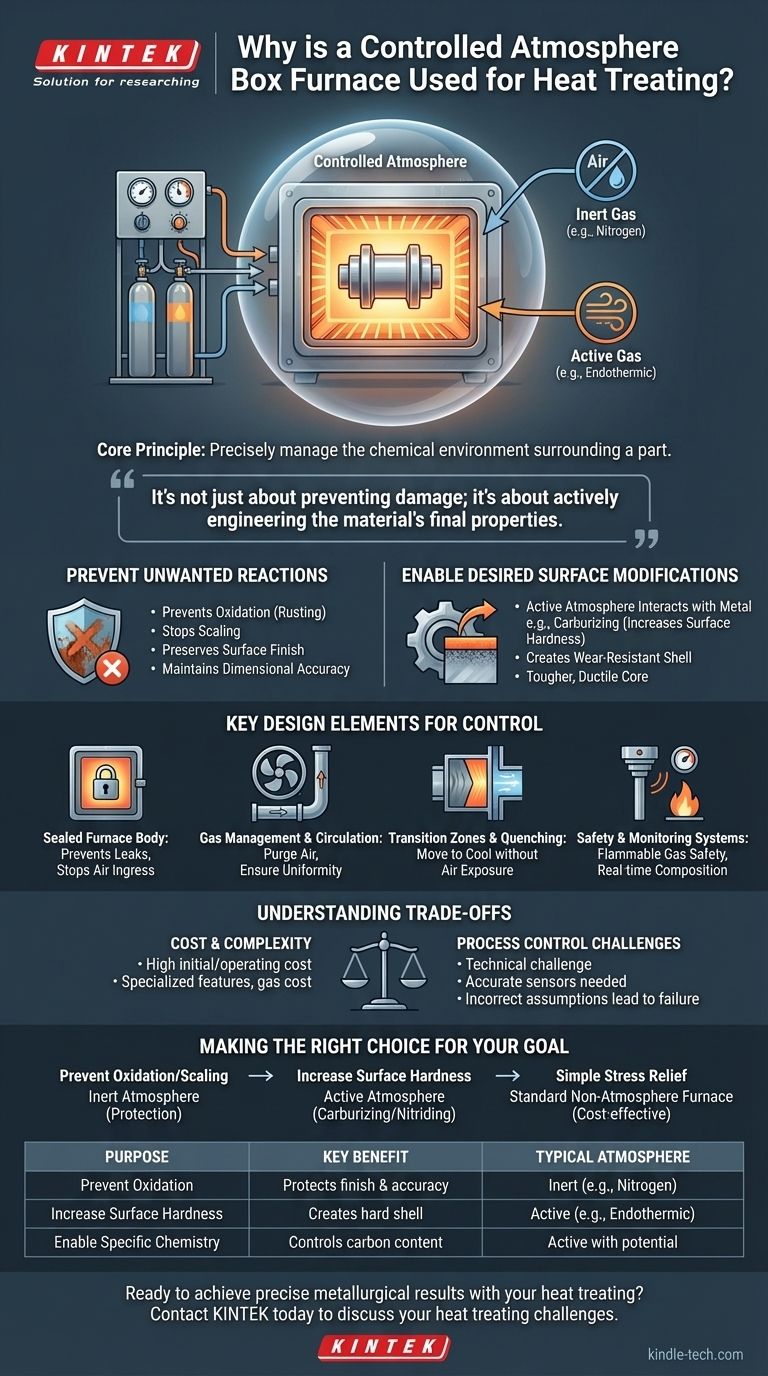

En esencia, un horno de caja con atmósfera controlada se utiliza para el tratamiento térmico para gestionar con precisión el entorno químico que rodea una pieza. Este control previene reacciones no deseadas, como la oxidación (formación de herrumbre) y la formación de cascarilla, al tiempo que permite cambios químicos específicos y deseables en la superficie del material, como el aumento de su dureza.

La conclusión fundamental es que el control de la atmósfera del horno transforma el tratamiento térmico de un simple proceso de calentamiento y enfriamiento en una herramienta metalúrgica sofisticada. No se trata solo de prevenir daños; se trata de diseñar activamente las propiedades finales del material para cumplir con especificaciones exigentes.

El papel fundamental de la atmósfera

El gas dentro del horno no es solo un espacio de relleno; es una variable de proceso crítica que interactúa directamente con el metal que se está tratando, especialmente a altas temperaturas. La elección de la atmósfera determina el éxito de toda la operación.

Prevención de reacciones no deseadas

Cuando se calientan en presencia de oxígeno, la mayoría de los metales se oxidan rápidamente. Esto crea una capa de cascarilla en la superficie que puede arruinar el acabado y la precisión dimensional de la pieza.

Un horno de atmósfera controlada reemplaza el aire con una mezcla de gas específica que evita que ocurran estas reacciones destructivas, preservando la integridad de la pieza de trabajo.

Permitir modificaciones superficiales deseadas

Más allá de la simple protección, una atmósfera activa está diseñada para reaccionar intencionalmente con la superficie del metal.

Procesos como la cementación introducen carbono en la superficie del acero, creando una pieza con una cáscara exterior muy dura y resistente al desgaste y un núcleo más tenaz y dúctil. Esto solo es posible en una atmósfera con un potencial de carbono controlado con precisión.

Elementos clave de diseño para el control atmosférico

Un horno no puede mantener una atmósfera específica sin características de diseño especializadas. Estos componentes trabajan juntos para crear un entorno sellado y manejable.

El cuerpo del horno sellado

La base de cualquier horno de atmósfera es una cámara excepcionalmente bien sellada. Esta integridad es vital para evitar que la atmósfera controlada se escape y, lo que es más importante, para evitar que el aire exterior (oxígeno) se filtre.

Gestión y circulación de gases

Se requiere un sistema para introducir los gases deseados, purgar el aire inicial y mantener la composición correcta durante todo el ciclo de calentamiento. Un ventilador sellado hace circular el gas para garantizar una temperatura uniforme y una exposición química en todas las superficies de la pieza de trabajo.

Zonas de transición y temple

Una "cámara trasera" o zona de transición permite mover la pieza de la cámara de calentamiento principal a un tanque de temple (para un enfriamiento rápido) sin exponerla nunca al aire exterior. Esto previene la oxidación de la pieza caliente justo antes del paso crítico de temple.

Sistemas de seguridad y monitoreo

Muchos gases de atmósfera son inflamables o combustibles. Por lo tanto, estos hornos están equipados con dispositivos avanzados de seguridad y a prueba de explosiones. También se utiliza tecnología de sensores para monitorear la composición del gas en tiempo real.

Comprender las compensaciones

Aunque son potentes, los hornos de atmósfera controlada introducen complejidad y costes que no siempre son necesarios.

Coste y complejidad

El requisito de un recipiente perfectamente sellado, sistemas de gestión de gases, características de seguridad avanzadas y el coste de los propios gases de proceso hacen que los hornos de atmósfera sean significativamente más caros de comprar y operar que sus homólogos de aire abierto.

Desafíos del control de procesos

Mantener una composición de gas precisa es un desafío técnico. El éxito depende de sensores precisos y de una profunda comprensión de las reacciones químicas que tienen lugar. Las suposiciones incorrectas sobre el potencial de la atmósfera pueden llevar a que las piezas no cumplan con sus especificaciones requeridas.

Tomar la decisión correcta para su objetivo

La selección del proceso de tratamiento térmico correcto depende completamente de los requisitos finales de la pieza.

- Si su enfoque principal es prevenir la oxidación superficial y la formación de cascarilla en piezas sensibles: Un horno de atmósfera inerte proporciona la protección necesaria.

- Si su enfoque principal es aumentar la dureza superficial y la resistencia al desgaste: Un horno de atmósfera activa para procesos como la cementación o la nitruración es esencial.

- Si su enfoque principal es el alivio de tensiones o el recocido simple en piezas no críticas: Un horno de caja estándar sin atmósfera suele ser la solución más rentable.

En última instancia, un horno de atmósfera controlada le da el mando sobre la química superficial del material, asegurando que el producto final funcione exactamente como fue diseñado.

Tabla de resumen:

| Propósito | Beneficio clave | Tipo de atmósfera típico |

|---|---|---|

| Prevenir la oxidación/formación de cascarilla | Protege el acabado superficial y la precisión dimensional | Inerte (p. ej., Nitrógeno, Argón) |

| Aumentar la dureza superficial | Crea una cáscara dura y resistente al desgaste (p. ej., cementación) | Activa (p. ej., Gas endógeno) |

| Permitir química específica | Controla con precisión el contenido de carbono superficial para las propiedades | Activa con potencial de carbono controlado |

¿Listo para lograr resultados metalúrgicos precisos con su tratamiento térmico?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos hornos de caja con atmósfera controlada diseñados para aplicaciones exigentes. Ya sea que necesite prevenir la oxidación en componentes sensibles o realizar procesos activos como la cementación, nuestras soluciones proporcionan el control exacto que necesita.

Damos servicio a laboratorios y fabricantes que requieren resultados fiables y repetibles. Permita que nuestros expertos le ayuden a seleccionar el horno adecuado para sus objetivos específicos.

Contacte con KINTEK hoy mismo para discutir sus desafíos de tratamiento térmico y descubrir la solución de atmósfera controlada adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el papel de un horno tubular de atmósfera controlada en la sinterización de Cu-Mo? Lograr una densificación de alta pureza

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso