En ciertas aplicaciones, la soldadura fuerte es el método de unión superior. Destaca donde la soldadura por fusión sería poco práctica o dañina, particularmente al unir metales diferentes o componentes sensibles al calor. El proceso utiliza un metal de aporte que se funde a una temperatura más baja que los materiales base, uniéndolos sin fundirlos, lo cual es la diferencia fundamental con la soldadura por fusión.

La elección entre soldadura fuerte y soldadura por fusión no es una cuestión de que una sea universalmente "mejor". La decisión depende enteramente de un único factor: si los metales base pueden o deben fundirse. La soldadura fuerte une materiales sin fundirlos, mientras que la soldadura por fusión los une fundiéndolos.

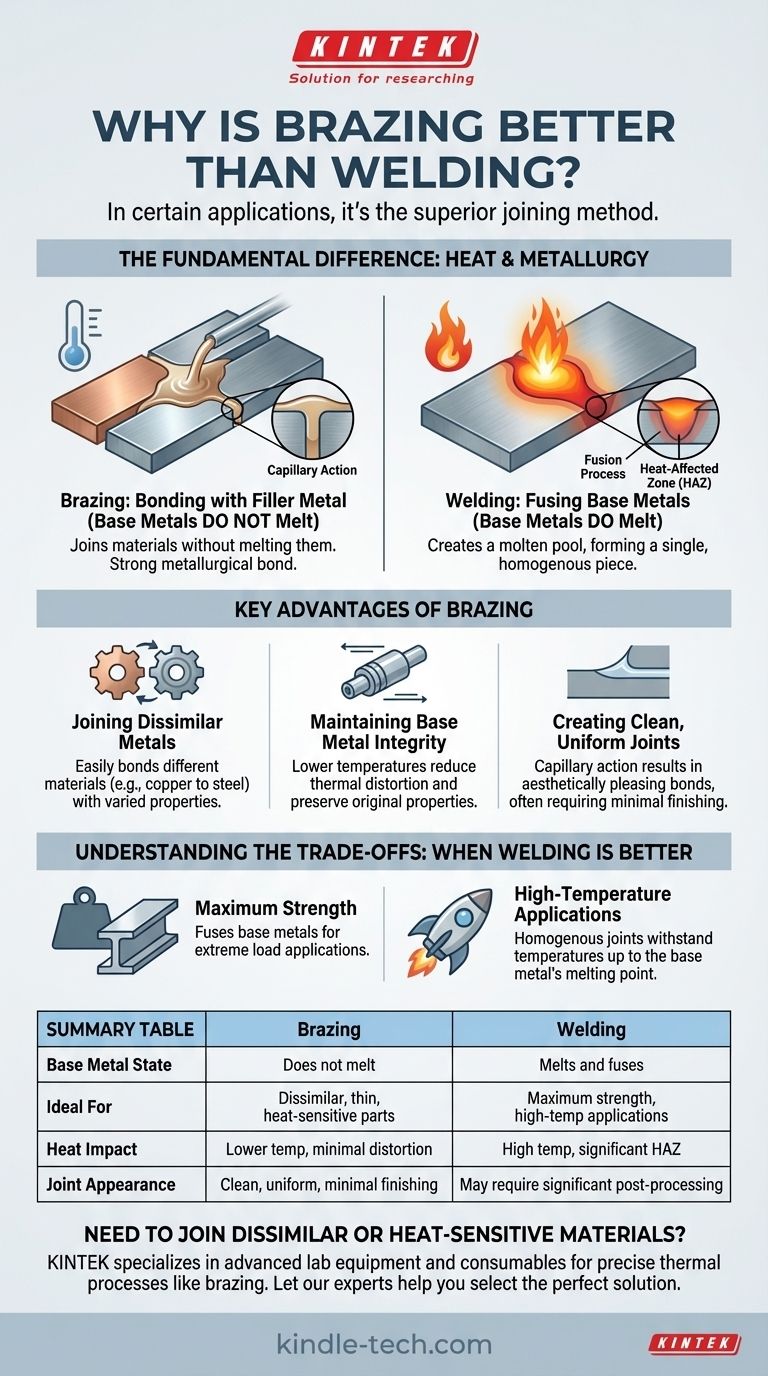

La diferencia fundamental: calor y metalurgia

La distinción principal entre estos dos procesos dicta sus respectivas fortalezas y debilidades. Comprender esto es clave para seleccionar el método correcto para su proyecto.

Soldadura por fusión: Fusión de los metales base

La soldadura por fusión funciona creando un charco de material fundido que incluye tanto los metales base como, típicamente, un material de aporte. Este charco se enfría para formar una pieza de metal única y homogénea.

Este proceso de fusión es lo que le da a una soldadura por fusión correctamente ejecutada su fuerza excepcional. La unión se convierte en una parte integral de los materiales originales.

Soldadura fuerte: Unión con un metal de aporte

La soldadura fuerte introduce un metal de aporte con un punto de fusión más bajo en una unión. Se aplica calor a los metales base hasta que están lo suficientemente calientes como para fundir el material de aporte, pero no lo suficiente como para fundirse ellos mismos.

A través de un proceso llamado acción capilar, el material de aporte fundido es atraído hacia el espacio ajustado entre las piezas base, creando una fuerte unión metalúrgica al enfriarse. La integridad y las propiedades de los metales base permanecen en gran medida inalteradas.

Ventajas clave de la soldadura fuerte

La naturaleza de baja temperatura y no fusión de la soldadura fuerte proporciona varias ventajas distintas en escenarios específicos.

Unión de metales diferentes

Esta es posiblemente la ventaja más significativa de la soldadura fuerte. Intentar soldar dos metales diferentes (como cobre con acero) a menudo es imposible debido a sus puntos de fusión, tasas de expansión térmica y propiedades metalúrgicas muy diferentes.

Debido a que la soldadura fuerte no funde los metales base, evita fácilmente este problema, lo que le permite formar uniones fuertes entre una amplia variedad de materiales diferentes.

Mantenimiento de la integridad del metal base

El calor intenso y localizado de la soldadura por fusión puede deformar, distorsionar o debilitar los metales base, especialmente en piezas delgadas o mecanizadas con precisión. Esta área de daño térmico se conoce como la Zona Afectada por el Calor (ZAC).

La soldadura fuerte utiliza temperaturas significativamente más bajas y distribuye el calor de manera más amplia. Esto reduce drásticamente la distorsión térmica y preserva el temple original y las propiedades metalúrgicas de los materiales originales.

Creación de uniones limpias y uniformes

La acción capilar inherente a la soldadura fuerte atrae el metal de aporte a través de toda la unión, lo que resulta en una unión muy limpia, uniforme y estéticamente agradable. Estas uniones a menudo requieren poco o ningún acabado secundario.

Esto hace que la soldadura fuerte sea ideal para la producción de alto volumen donde la consistencia y el procesamiento posterior mínimo son críticos.

Comprendiendo las compensaciones: cuándo la soldadura por fusión es la mejor opción

Para ser objetivos, es fundamental reconocer los escenarios en los que la soldadura fuerte no es la opción correcta y se requieren las fortalezas únicas de la soldadura por fusión.

La necesidad de máxima resistencia

Aunque una unión soldada fuerte correctamente es muy resistente, típicamente no puede igualar la resistencia absoluta de una unión soldada por fusión. Al fundir los materiales base, la soldadura por fusión crea un componente único y continuo.

Para aplicaciones que implican cargas o tensiones extremas donde la unión debe ser tan fuerte o más fuerte que el material original, la soldadura por fusión es la opción adecuada.

Aplicaciones de alta temperatura

La resistencia de una unión soldada fuerte está limitada por la temperatura de fusión de su metal de aporte. Si la temperatura de servicio del componente se acerca a ese punto de fusión, la unión fallará.

Las uniones soldadas por fusión, al ser homogéneas con el metal original, mantienen su integridad estructural hasta el punto de fusión del propio material base, lo que las hace esenciales para entornos de alta temperatura como motores y sistemas de escape.

Cómo elegir entre soldadura fuerte y soldadura por fusión

Su decisión debe guiarse por las demandas específicas de su proyecto, no por una preferencia general por un proceso sobre el otro.

- Si su enfoque principal es unir metales diferentes o piezas sensibles al calor: La soldadura fuerte es la opción superior porque evita la fusión y el posible daño a los materiales base.

- Si su enfoque principal es lograr la máxima resistencia estructural y resistencia a altas temperaturas: La soldadura por fusión es necesaria porque fusiona los metales base en un componente único y homogéneo.

- Si su enfoque principal es la producción de alto volumen con una estética limpia y repetible: La soldadura fuerte a menudo proporciona un proceso más eficiente con menos trabajo de acabado requerido.

Al comprender esta diferencia metalúrgica fundamental, puede seleccionar con confianza el proceso adecuado para su problema específico, asegurando un resultado exitoso y confiable.

Tabla resumen:

| Característica | Soldadura fuerte | Soldadura por fusión |

|---|---|---|

| Estado del metal base | No se funde | Se funde y fusiona |

| Ideal para | Metales diferentes, secciones delgadas, piezas sensibles al calor | Máxima resistencia, aplicaciones de alta temperatura |

| Impacto del calor | Temperatura más baja, mínima distorsión | Alta temperatura, Zona Afectada por el Calor (ZAC) significativa |

| Apariencia de la unión | Limpia, uniforme, mínimo acabado | Puede requerir un procesamiento posterior significativo |

¿Necesita unir materiales diferentes o sensibles al calor?

Elegir el método de unión correcto es fundamental para la integridad y el rendimiento de sus componentes. El proceso de soldadura fuerte es ideal para aplicaciones donde preservar las propiedades del material base es primordial.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos térmicos precisos como la soldadura fuerte. Ya sea que se encuentre en I+D, fabricación o control de calidad, suministramos las herramientas confiables que necesita para lograr uniones fuertes, limpias y consistentes.

Deje que nuestros expertos le ayuden a seleccionar la solución perfecta para los desafíos específicos de su laboratorio.

Contacte a KINTEK hoy mismo para discutir las necesidades de su proyecto y asegurar el éxito de su proceso de unión.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables