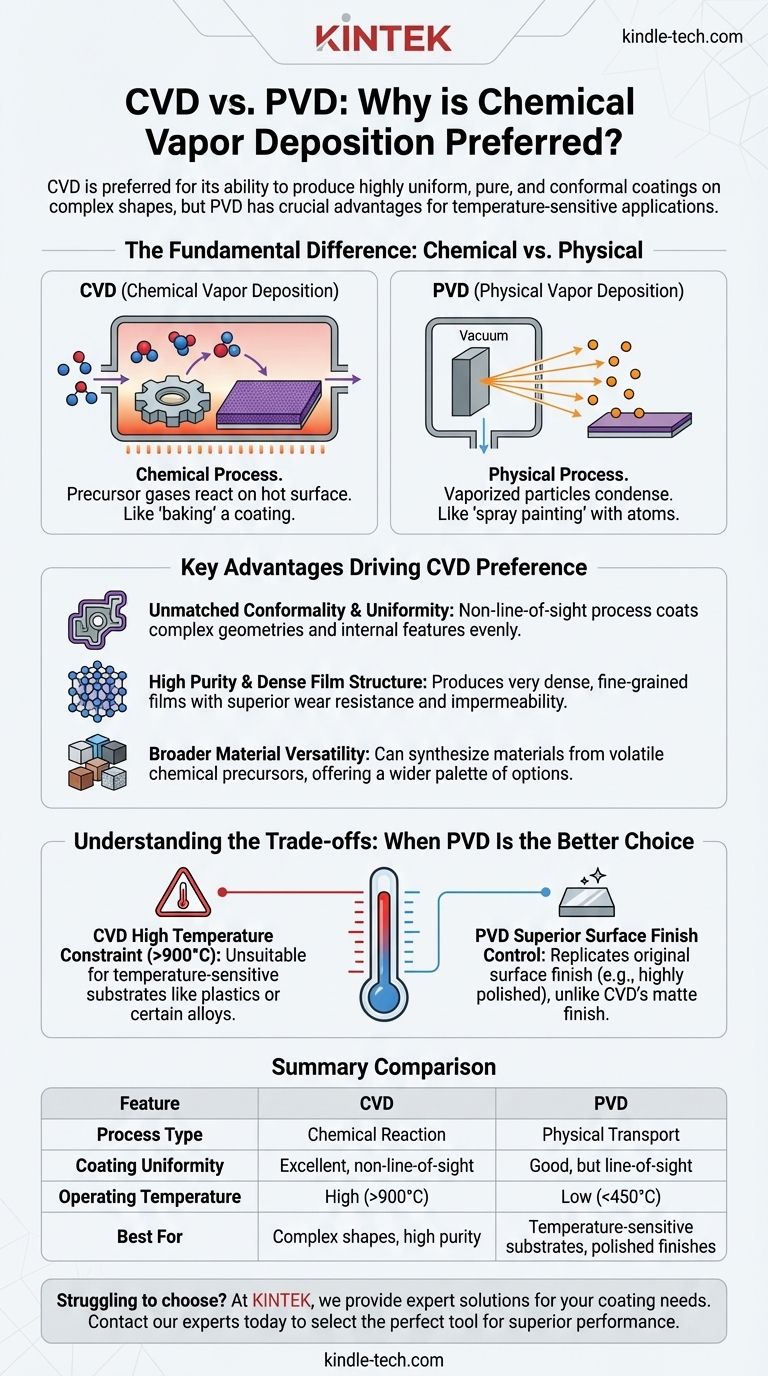

En muchos contextos industriales, la Deposición Química de Vapor (CVD) se prefiere sobre la Deposición Física de Vapor (PVD) por su capacidad única para producir recubrimientos altamente uniformes, puros y conformes en formas complejas. A diferencia de los procesos PVD de línea de visión, CVD utiliza una reacción química a partir de gases precursores que pueden penetrar y recubrir uniformemente superficies intrincadas, orificios profundos y características internas, a menudo con un menor costo operativo para la producción de alto volumen.

La elección entre CVD y PVD no es una cuestión de superioridad universal, sino una decisión de ingeniería crítica. La principal compensación es entre la cobertura excepcional y la calidad de la película de CVD frente al procesamiento a baja temperatura crucial y la replicación de la superficie de PVD.

La diferencia fundamental: reacción química vs. transporte físico

Para entender por qué se elige uno sobre el otro, primero debe comprender sus mecanismos fundamentalmente diferentes.

¿Qué es la Deposición Química de Vapor (CVD)?

CVD es un proceso químico. Se introducen gases precursores en una cámara de reacción donde el sustrato se calienta a alta temperatura.

Estos gases se descomponen y reaccionan en la superficie caliente, formando un nuevo material sólido como una película delgada. Piense en ello como "hornear" un recubrimiento sobre una superficie; los ingredientes (gases) se transforman químicamente para crear la capa final.

¿Qué es la Deposición Física de Vapor (PVD)?

PVD es un proceso físico. Tiene lugar en el vacío, donde un material fuente sólido (un "blanco") es bombardeado con energía, lo que provoca la expulsión de átomos o moléculas.

Estas partículas vaporizadas viajan en línea recta y se condensan en el sustrato, construyendo físicamente la capa de recubrimiento capa por capa. Esto es más análogo a "pintar con aerosol" con átomos; no hay cambio químico en el material de recubrimiento en sí.

Ventajas clave que impulsan la preferencia por CVD

La naturaleza química de CVD le otorga varias ventajas distintivas que lo convierten en el método preferido para aplicaciones específicas y exigentes.

Conformabilidad y uniformidad inigualables

Debido a que CVD se basa en un gas que llena toda la cámara, no es un proceso de línea de visión. El gas reactivo puede fluir y recubrir geometrías complejas, esquinas afiladas y canales internos con una uniformidad excepcional.

PVD, al ser un proceso físico de línea de visión, tiene dificultades para recubrir áreas que no están directamente expuestas al objetivo fuente, lo que resulta en recubrimientos más delgados o inexistentes en regiones "sombreadas".

Alta pureza y estructura de película densa

El proceso CVD puede producir películas de pureza extremadamente alta. Los recubrimientos resultantes suelen ser muy densos, de grano fino y más duros que los materiales producidos por otros métodos.

Esto da como resultado excelentes características de rendimiento, incluida una resistencia superior al desgaste y la impermeabilidad.

Mayor versatilidad de materiales

CVD se puede utilizar con una amplia gama de elementos y compuestos, incluidos aquellos que son muy difíciles de evaporar para su uso en un proceso PVD.

Si un material puede sintetizarse a partir de un precursor químico volátil, es probable que pueda depositarse mediante CVD, lo que abre una paleta más amplia de opciones de materiales para los ingenieros.

Rentabilidad y altas tasas de deposición

Para muchas aplicaciones, los sistemas CVD pueden ser más rentables y ofrecer tasas de deposición más altas que PVD, lo que los hace muy adecuados para la fabricación a gran escala.

Entendiendo las compensaciones: cuándo PVD es la mejor opción

Afirmar una preferencia universal por CVD sería un error. Su principal inconveniente —el calor— hace que PVD sea la opción superior y, a veces, la única en muchos escenarios comunes.

La restricción crítica de la temperatura

La mayor limitación de CVD es su alta temperatura de procesamiento, que puede alcanzar los 900 °C o más. Este calor extremo lo hace completamente inadecuado para sustratos sensibles a la temperatura.

Materiales como plásticos, aleaciones de aluminio o cualquier acero pretemplado que se ablandaría con el calor no pueden recubrirse con CVD. Aquí, las temperaturas de funcionamiento mucho más bajas de PVD (a menudo por debajo de 450 °C) lo convierten en la opción clara y necesaria.

Control superior del acabado superficial

Los recubrimientos PVD replican físicamente el acabado superficial original del sustrato. Si recubre una pieza muy pulida con PVD, obtendrá un recubrimiento muy pulido.

Los recubrimientos CVD, por el contrario, suelen dar como resultado un acabado mate o ligeramente rugoso debido a su mecanismo de crecimiento cristalino. Lograr un aspecto pulido requiere un procesamiento posterior al recubrimiento, lo que agrega tiempo y costo.

Seguridad operativa y simplicidad

Muchos de los gases precursores utilizados en CVD son tóxicos, inflamables o corrosivos, lo que crea desafíos significativos para la manipulación, el almacenamiento y el cumplimiento de la seguridad de los materiales.

Los procesos PVD generalmente utilizan objetivos sólidos e inertes, lo que hace que la operación sea significativamente más segura y procedimentalmente más simple.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar impulsada por el material de su sustrato y su objetivo principal de rendimiento.

- Si su enfoque principal es recubrir geometrías complejas o lograr la máxima pureza: CVD es la opción clara debido a su naturaleza sin línea de visión y su proceso de reacción química.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como plásticos o ciertas aleaciones: PVD es su única opción viable porque su proceso de baja temperatura no dañará el sustrato.

- Si su enfoque principal es preservar un acabado superficial muy pulido: PVD es superior ya que replica directamente el acabado original del sustrato sin requerir pulido adicional.

- Si su enfoque principal es la seguridad del operador y la simplicidad del proceso: PVD presenta menos peligros y es generalmente un proceso más sencillo de gestionar que CVD.

En última instancia, comprender el mecanismo central —reacción química versus transporte físico— es la clave para seleccionar la herramienta adecuada para su desafío de ingeniería específico.

Tabla resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Tipo de proceso | Reacción química | Transporte físico |

| Uniformidad del recubrimiento | Excelente, sin línea de visión | Buena, pero con línea de visión |

| Temperatura de funcionamiento | Alta (a menudo >900°C) | Baja (a menudo <450°C) |

| Mejor para | Formas complejas, alta pureza | Sustratos sensibles a la temperatura, acabados pulidos |

| Limitación principal | La alta temperatura daña algunos materiales | Dificultades con orificios profundos y características internas |

¿Le cuesta elegir la tecnología de recubrimiento adecuada para los materiales y geometrías específicos de su laboratorio?

En KINTEK, nos especializamos en brindar soluciones expertas para las necesidades de equipos de su laboratorio, incluidos sistemas de recubrimiento avanzados. Ya sea que su proyecto requiera las capacidades conformes y de alta temperatura de CVD o la precisión de baja temperatura de PVD, nuestro equipo puede ayudarlo a seleccionar la herramienta perfecta para garantizar un rendimiento y una eficiencia superiores.

Contacte hoy mismo a nuestros expertos para analizar su aplicación y descubrir cómo los equipos de laboratorio de KINTEK pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura