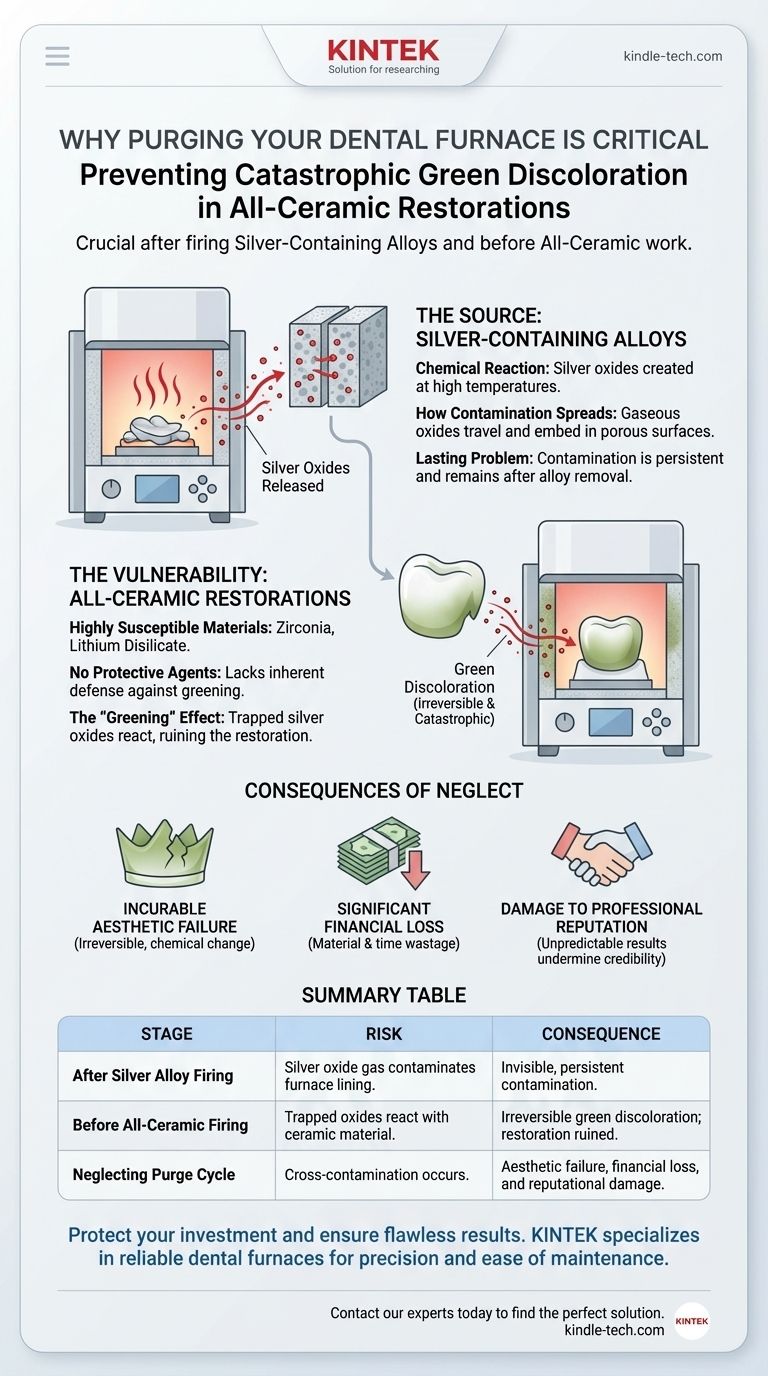

Es absolutamente fundamental purgar un horno después de cocer aleaciones que contienen plata y antes de cocer restauraciones de cerámica pura para evitar una decoloración verde catastrófica. Las aleaciones de plata liberan óxidos de plata a altas temperaturas, que contaminan el revestimiento del horno. Estos óxidos atrapados arruinarán cualquier trabajo posterior de cerámica pura al volverlo verde.

El problema principal es la contaminación cruzada a nivel microscópico. Un horno que parece limpio puede albergar depósitos invisibles de óxido de plata de una cocción anterior, que reaccionarán químicamente con una restauración de cerámica pura posterior, muy sensible, y la decolorarán permanentemente.

La Fuente de la Contaminación: Aleaciones que Contienen Plata

La Reacción Química

Durante el ciclo de cocción a alta temperatura, la plata dentro de una aleación metalocerámica reacciona con el oxígeno. Esta reacción crea óxidos de plata volátiles.

Cómo se Propaga la Contaminación

Estos óxidos de plata son gaseosos a las temperaturas de cocción. Viajan por toda la cámara del horno y se incrustan en las superficies porosas del muffle del horno o del ladrillo refractario.

Un Problema Duradero

Esta contaminación no es temporal. Las partículas de óxido de plata permanecen atrapadas dentro del revestimiento del horno mucho después de que se haya retirado la aleación, creando una amenaza persistente para cualquier cocción futura.

La Vulnerabilidad de las Restauraciones de Cerámica Pura

Materiales Altamente Susceptibles

Materiales como la zirconia y el disilicato de litio son químicamente susceptibles a reaccionar con estos óxidos de plata. Su composición los hace extremadamente sensibles a este tipo específico de contaminante.

Falta de Agentes Protectores

La mayoría de los materiales metalocerámicos se formulan con propiedades anti-enverdecimiento para resistir este efecto. Los materiales de cerámica pura no lo hacen. No tienen defensa inherente contra la reacción química que causa la decoloración.

El Efecto de "Enverdecimiento"

Cuando una restauración de cerámica pura se cuece en un horno contaminado, los óxidos de plata atrapados reaccionan con la cerámica. Esto da como resultado una decoloración verde irreversible y catastrófica, que hace que la restauración sea estéticamente inaceptable y clínicamente inútil.

Comprender las Consecuencias de la Negligencia

Fallo Estético Incurable

El efecto de enverdecimiento no es una mancha superficial que se pueda pulir. Es un cambio químico dentro del propio material, lo que significa que la restauración no se puede salvar.

Pérdida Financiera Significativa

Cada restauración fallida representa una pérdida total de materiales costosos y tiempo valioso del técnico. El costo de rehacer una pieza supera con creces el tiempo requerido para un simple ciclo de purga.

Daño a la Reputación Profesional

La producción constante de restauraciones con una estética impredecible o deficiente socava la credibilidad de un laboratorio o clínica dental. Introduce incertidumbre en un proceso que exige precisión y fiabilidad.

Tomando la Decisión Correcta para su Flujo de Trabajo

Adoptar un estricto protocolo de higiene del horno es la única manera de garantizar resultados predecibles y de alta calidad al trabajar con estos materiales sensibles.

- Si su enfoque principal es la eficiencia del proceso: Un horno dedicado para restauraciones de cerámica pura es la solución a largo plazo más segura y eficiente, eliminando el riesgo por completo.

- Si debe usar un solo horno: Haga que un ciclo de purga completo sea un paso obligatorio e innegociable en su procedimiento operativo estándar inmediatamente después de cualquier cocción de una aleación que contenga plata.

La gestión adecuada del horno es un elemento fundamental del control de calidad en la prótesis dental moderna.

Tabla Resumen:

| Etapa | Riesgo | Consecuencia |

|---|---|---|

| Después de la Cocción de Aleación de Plata | El gas de óxido de plata contamina el revestimiento del horno. | Contaminación invisible y persistente. |

| Antes de la Cocción de Cerámica Pura | Los óxidos atrapados reaccionan con el material cerámico. | Decoloración verde irreversible; restauración arruinada. |

| Al Descuidar el Ciclo de Purga | Ocurre contaminación cruzada. | Fallo estético, pérdida financiera y daño a la reputación. |

Proteja su inversión y asegure resultados impecables. No permita que la contaminación cruzada comprometa sus restauraciones dentales. KINTEK se especializa en hornos y consumibles dentales fiables y de alto rendimiento diseñados para la precisión y la facilidad de mantenimiento. Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para el flujo de trabajo de su laboratorio y eliminar el riesgo de enverdecimiento de una vez por todas.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es un horno dental de porcelana? La clave para restauraciones dentales de alta calidad en la propia clínica

- ¿La porcelana necesita cocción? Descubra el proceso esencial para la verdadera resistencia de la porcelana

- ¿Qué métodos se utilizan para controlar la temperatura en el sinterizado de zirconia dental? Logre resultados precisos con KINTEK

- ¿Cuál es la diferencia entre una restauración de porcelana y una de cerámica? Elija el material adecuado para su sonrisa

- ¿Qué es un horno dental? La herramienta esencial para restauraciones dentales de alta calidad

- ¿Cómo se utilizan los hornos de prensado dental con las tecnologías dentales modernas? Optimice su flujo de trabajo digital CAD/CAM

- ¿Cuál es la temperatura de cocción de la cerámica dental de porcelana? Una guía de clasificaciones y ciclos

- ¿A qué temperatura llega un horno de sinterización dental? Descubra la clave para restauraciones perfectas