La calibración regular es esencial para los hornos de sinterización porque los componentes electrónicos dentro del controlador se degradan naturalmente con el tiempo. Esta degradación, conocida como deriva electrónica, hace que el controlador lea incorrectamente la temperatura real del horno, lo que lleva a ciclos de calentamiento inexactos e inconsistentes. Sin calibración, este error puede volverse significativo, desviándose hasta 50 °C del punto de ajuste.

El problema principal no es un controlador defectuoso, sino el envejecimiento inevitable de sus componentes internos. La calibración regular es el mantenimiento necesario que realinea las lecturas del controlador con la realidad, asegurando la integridad y repetibilidad de su proceso crítico de sinterización.

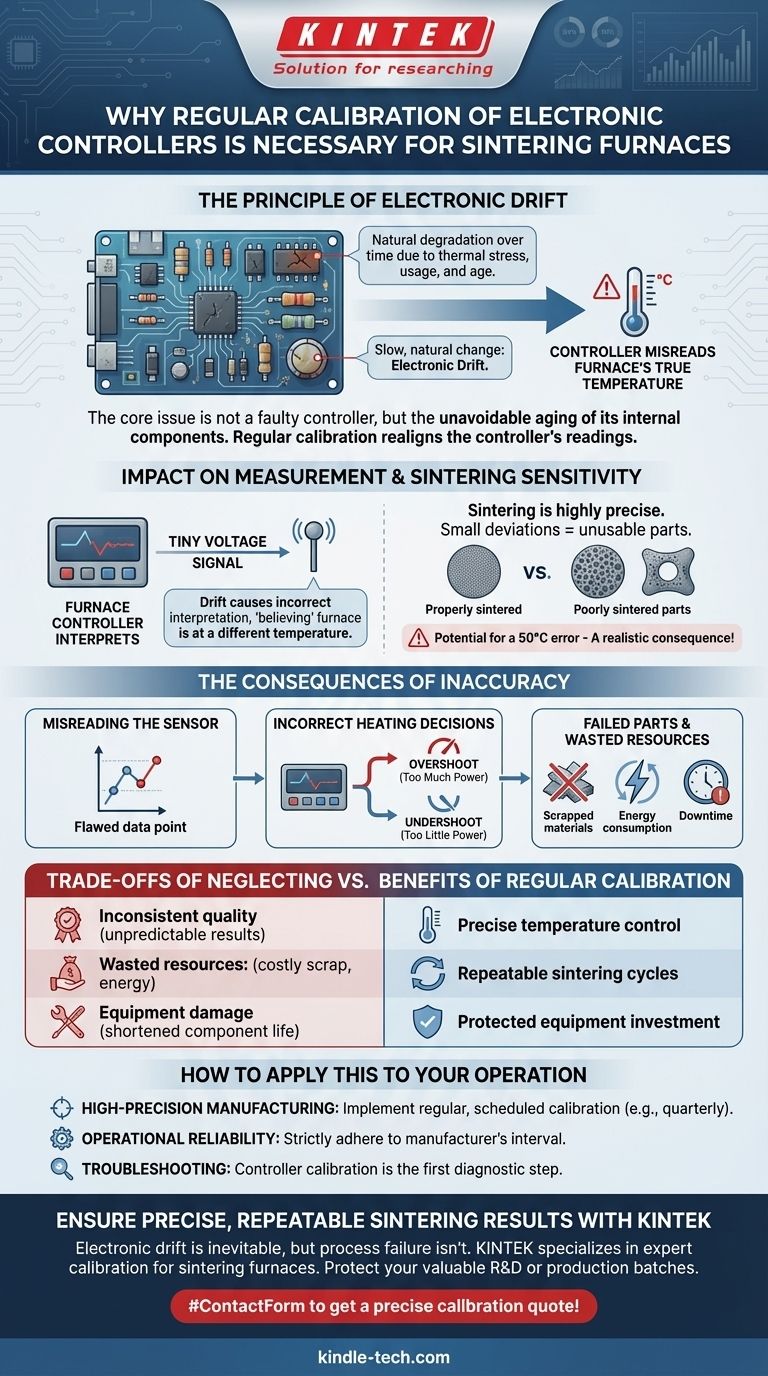

El Principio de la Deriva Electrónica

¿Qué es la "Deriva"?

Los componentes electrónicos, como las resistencias y los condensadores, no son perfectamente estables durante su vida útil. Sus propiedades físicas cambian sutilmente debido a factores como el estrés térmico, el uso y la edad.

Este cambio lento y natural se llama deriva electrónica. Es una característica inherente del hardware que compone el controlador de su horno.

El Impacto en la Medición

Un controlador de horno no mide la temperatura directamente. Interpreta una pequeña señal de voltaje (milivoltios) enviada desde un sensor, típicamente un termopar.

Los componentes internos del controlador forman el circuito de referencia para interpretar esta señal. A medida que estos componentes derivan, la interpretación del controlador de esa señal constante se vuelve inexacta. Comienza a "creer" que el horno está a una temperatura diferente de lo que realmente está.

Por qué la Sinterización es Tan Sensible

La sinterización es un proceso térmico de alta precisión. La densidad final, la resistencia y la precisión dimensional del material dependen de mantener temperaturas específicas durante períodos exactos.

Incluso una pequeña desviación del perfil de temperatura requerido puede llevar a piezas sub-sinterizadas (porosas, débiles) o sobre-sinterizadas (deformadas, crecimiento excesivo de grano), lo que hace que todo el lote sea inutilizable.

Las Consecuencias de la Inexactitud

Lectura Incorrecta del Sensor

Todo el proceso de control comienza con la lectura de la temperatura. Si este punto de datos inicial es incorrecto debido a la deriva del controlador, cada acción posterior que tome el controlador se basará en información errónea.

Decisiones Incorrectas de Calentamiento

Basado en estos datos defectuosos, el controlador aplicará demasiada o muy poca potencia a los elementos calefactores.

Si el controlador *cree* que el horno está más frío de lo que está, aplicará más potencia, lo que hará que el horno supere la temperatura objetivo. Si *cree* que el horno está más caliente, aplicará menos potencia, lo que hará que no alcance la temperatura objetivo.

La Advertencia de los 50 °C

La posibilidad de un error de 50 °C no es un escenario extremo poco común; es una consecuencia realista del mantenimiento descuidado. Un error de esta magnitud es catastrófico para cualquier proceso de sinterización controlado, garantizando piezas defectuosas.

Las Consecuencias de Ignorar la Calibración

El Costo de la Calidad Inconsistente

Un controlador no calibrado conduce a resultados impredecibles y no repetibles. Las piezas producidas una semana pueden tener propiedades de material completamente diferentes a las de la semana siguiente, incluso con la misma configuración. Esto introduce una variable importante que socava el control de calidad.

El Riesgo de Desperdicio de Recursos

Cada ciclo de sinterización fallido desperdicia tres recursos críticos: materiales crudos costosos, cantidades significativas de energía y valioso tiempo de producción. El costo de un solo lote desechado a menudo excede el costo de un servicio de calibración adecuado.

El Potencial de Daño al Equipo

Hacer funcionar un horno consistentemente a una temperatura más alta de lo previsto puede acortar drásticamente la vida útil de componentes costosos como los elementos calefactores y el aislamiento refractario, lo que lleva a fallas prematuras y reparaciones costosas.

Cómo Aplicar Esto a Su Operación

Su enfoque de la calibración debe ser una parte deliberada de su estrategia de garantía de calidad y mantenimiento preventivo.

- Si su enfoque principal es la fabricación y el control de calidad de alta precisión: Implemente una calibración regular y programada (por ejemplo, trimestral o semestral) utilizando un instrumento de referencia certificado y trazable.

- Si su enfoque principal es la confiabilidad operativa y la minimización del tiempo de inactividad: Adhiérase estrictamente al intervalo de calibración recomendado por el fabricante que se describe en el manual del propietario de su horno.

- Si está solucionando problemas de resultados inconsistentes del producto: La calibración del controlador debe ser su primer paso de diagnóstico antes de investigar materiales u otras variables del proceso.

Tratar la calibración del controlador como una parte innegociable de su protocolo de mantenimiento es la forma más efectiva de garantizar la precisión y confiabilidad de su horno de sinterización.

Tabla Resumen:

| Aspecto | Impacto de la Falta de Calibración | Beneficio de la Calibración Regular |

|---|---|---|

| Precisión de la Temperatura | Desviaciones de hasta 50 °C del punto de ajuste | Mantiene un control preciso de la temperatura |

| Consistencia del Proceso | Resultados impredecibles y no repetibles | Garantiza ciclos de sinterización repetibles |

| Calidad del Producto | Piezas sub-sinterizadas o sobre-sinterizadas | Asegura la densidad y resistencia final de la pieza |

| Costo Operacional | Desperdicio de materiales, energía y tiempo | Previene lotes desechados y ahorra recursos |

| Vida Útil del Equipo | Fallo prematuro de los elementos calefactores | Protege su inversión en el horno |

Asegúrese de que su horno de sinterización ofrezca resultados precisos y repetibles.

La deriva electrónica es inevitable, pero el fallo del proceso no lo es. KINTEK se especializa en mantener la precisión de su equipo de laboratorio. Nuestros servicios expertos de calibración para hornos de sinterización utilizan instrumentos certificados y trazables para realinear su controlador, eliminar errores de temperatura y proteger sus valiosos lotes de I+D o producción.

No permita que un controlador no calibrado comprometa su calidad y desperdicie recursos. Póngase en contacto con nuestros expertos en equipos de laboratorio hoy mismo para programar una calibración y asegurar la integridad de su proceso de sinterización.

#FormularioDeContacto para obtener una cotización precisa de calibración.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos