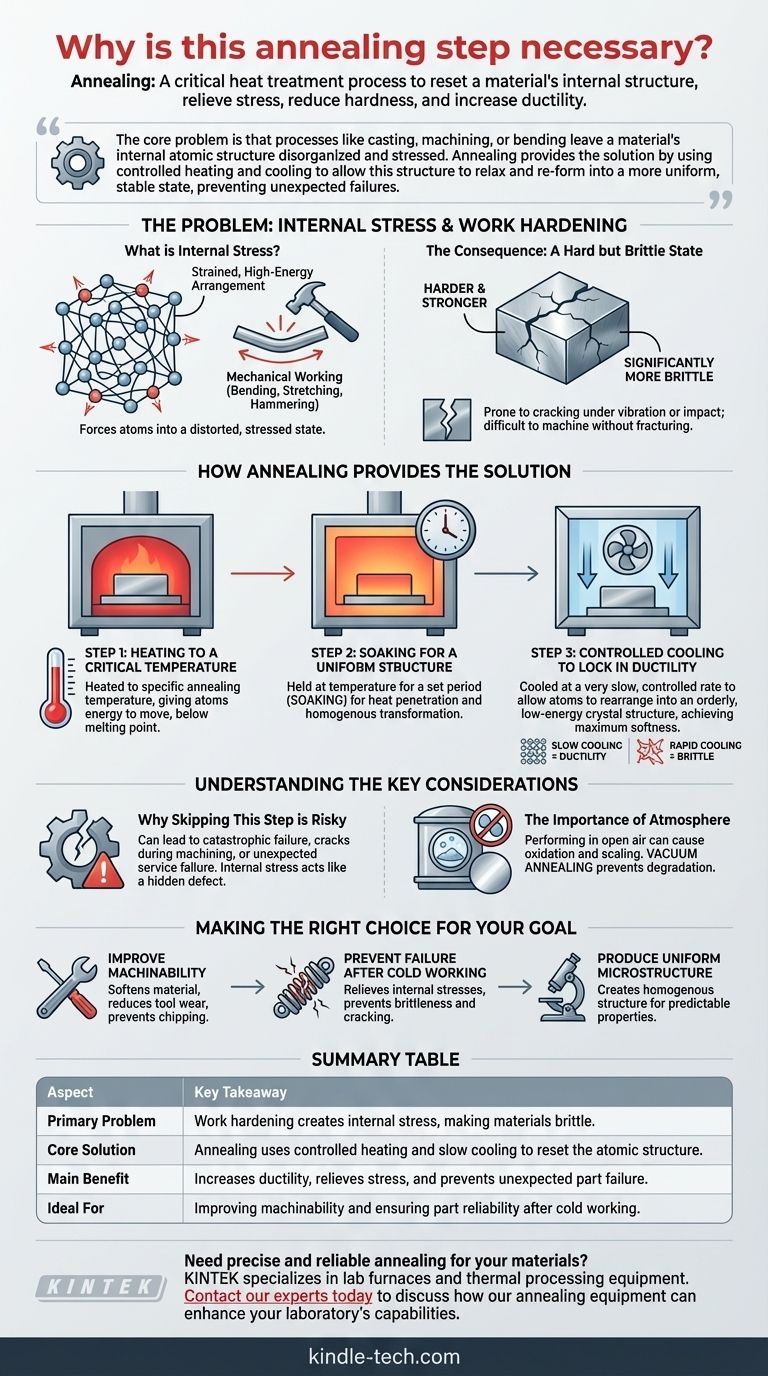

En resumen, el recocido es un proceso de tratamiento térmico crítico utilizado para restablecer fundamentalmente la estructura interna de un material. Es necesario para aliviar las tensiones internas acumuladas, reducir la dureza y aumentar la ductilidad. Esto hace que el material sea significativamente menos frágil y mucho más fácil de trabajar para los pasos de fabricación posteriores.

El problema central es que procesos como la fundición, el mecanizado o el doblado dejan la estructura atómica interna de un material desorganizada y estresada. El recocido proporciona la solución utilizando calentamiento y enfriamiento controlados para permitir que esta estructura se relaje y se reforme en un estado más uniforme y estable, evitando fallas inesperadas.

El problema: estrés interno y endurecimiento por deformación

¿Qué es el estrés interno?

Cuando un material se trabaja mecánicamente (se dobla, estira o martilla), su estructura cristalina interna se distorsiona. Este proceso, a menudo llamado endurecimiento por deformación o endurecimiento por trabajo, fuerza a los átomos a una disposición tensa y de alta energía.

Imagine la estructura de grano interna del material como una cuadrícula ordenada y pulcra. El endurecimiento por deformación enreda y estira esa cuadrícula, creando una inmensa tensión a nivel atómico.

La consecuencia: un estado duro pero frágil

Este estado de tensión hace que el material sea más duro y resistente, pero tiene un gran costo: también se vuelve significativamente más frágil.

Una pieza endurecida por deformación es propensa a agrietarse bajo vibración o impacto. Su tensión interna la hace impredecible y difícil de mecanizar o formar más sin fracturarse.

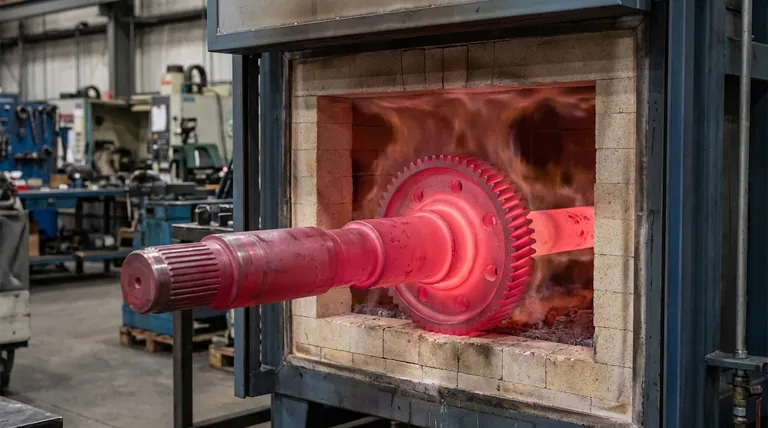

Cómo el recocido proporciona la solución

El recocido es un proceso de tres etapas diseñado para borrar sistemáticamente esta tensión interna y restaurar la trabajabilidad del material.

Paso 1: Calentamiento a una temperatura crítica

El material se calienta en un horno a una temperatura de recocido específica. Esta temperatura es lo suficientemente alta como para dar a los átomos la energía suficiente para moverse y liberarse de sus posiciones distorsionadas, pero permanece por debajo del punto de fusión del material.

Paso 2: Remojo para una estructura uniforme

El material se mantiene a esta alta temperatura durante un período establecido, un paso conocido como remojo. Esto es crucial para asegurar que el calor penetre en toda la pieza, no solo en la superficie.

Este período de remojo permite que toda la estructura interna logre una transformación completa y homogénea en una nueva estructura de grano libre de estrés.

Paso 3: Enfriamiento controlado para fijar la ductilidad

Finalmente, el material se enfría a una velocidad muy lenta y controlada. Este enfriamiento lento es la clave para lograr la máxima suavidad y ductilidad.

Permite que los átomos se reorganicen en una estructura cristalina grande, ordenada y de baja energía, llevando el material a o cerca de su estado de equilibrio. El enfriamiento rápido, por el contrario, atraparía el estrés y crearía un material más duro y más frágil.

Comprendiendo las consideraciones clave

Por qué omitir este paso es arriesgado

No recocer un componente endurecido por deformación puede llevar a una falla catastrófica. La pieza puede agrietarse durante los pasos de mecanizado posteriores, o peor aún, fallar inesperadamente una vez que se pone en servicio. La tensión interna actúa como un defecto oculto, esperando un desencadenante.

La importancia de la atmósfera

Para muchos materiales, especialmente metales reactivos, realizar este proceso al aire libre es perjudicial. Las altas temperaturas harían que el material reaccionara con el oxígeno o el nitrógeno, lo que provocaría incrustaciones, contaminación y una pérdida de propiedades deseables.

Por eso, a menudo se utiliza el recocido al vacío. Al eliminar el aire, el proceso se puede realizar sin degradar la superficie o la química del material.

Tomando la decisión correcta para su objetivo

El recocido no es solo un proceso, sino una herramienta utilizada para lograr resultados específicos. La temperatura exacta y la velocidad de enfriamiento se adaptan al material y al estado final deseado.

- Si su objetivo principal es mejorar la maquinabilidad: El recocido es necesario para ablandar el material, lo que reduce el desgaste de la herramienta y evita el astillado durante el corte.

- Si su objetivo principal es prevenir fallas después del trabajo en frío: El recocido es esencial para aliviar las tensiones internas que hacen que el material sea frágil y propenso a agrietarse.

- Si su objetivo principal es producir una microestructura uniforme: El recocido se utiliza para crear una estructura interna homogénea requerida para propiedades mecánicas, físicas o eléctricas predecibles.

En última instancia, comprender la necesidad del recocido es comprender cómo controlar las propiedades más fundamentales de un material.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Problema principal | El endurecimiento por deformación crea estrés interno, haciendo que los materiales sean frágiles. |

| Solución central | El recocido utiliza calentamiento controlado y enfriamiento lento para restablecer la estructura atómica. |

| Beneficio principal | Aumenta la ductilidad, alivia el estrés y previene fallas inesperadas de las piezas. |

| Ideal para | Mejorar la maquinabilidad y garantizar la fiabilidad de las piezas después del trabajo en frío. |

¿Necesita un recocido preciso y fiable para sus materiales?

KINTEK se especializa en hornos de laboratorio y equipos de procesamiento térmico diseñados para tratamientos térmicos controlados. Ya sea que su objetivo sea aliviar el estrés, mejorar la maquinabilidad o lograr una microestructura uniforme, nuestras soluciones garantizan resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy para discutir cómo nuestro equipo de recocido puede mejorar las capacidades de su laboratorio y prevenir fallas de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el propósito de usar tubos de vidrio sellados al vacío para el sinterizado de Thio-LISICON? Optimizar la pureza del electrolito sólido

- ¿A qué temperatura se vaporiza el titanio? Desvelando su extrema resistencia al calor para la industria aeroespacial

- ¿Cuáles son las etapas del sinterizado? Una guía para dominar el proceso de polvo a pieza

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los desafíos de soldar acero inoxidable? Superar la deformación, la sensibilización y la contaminación