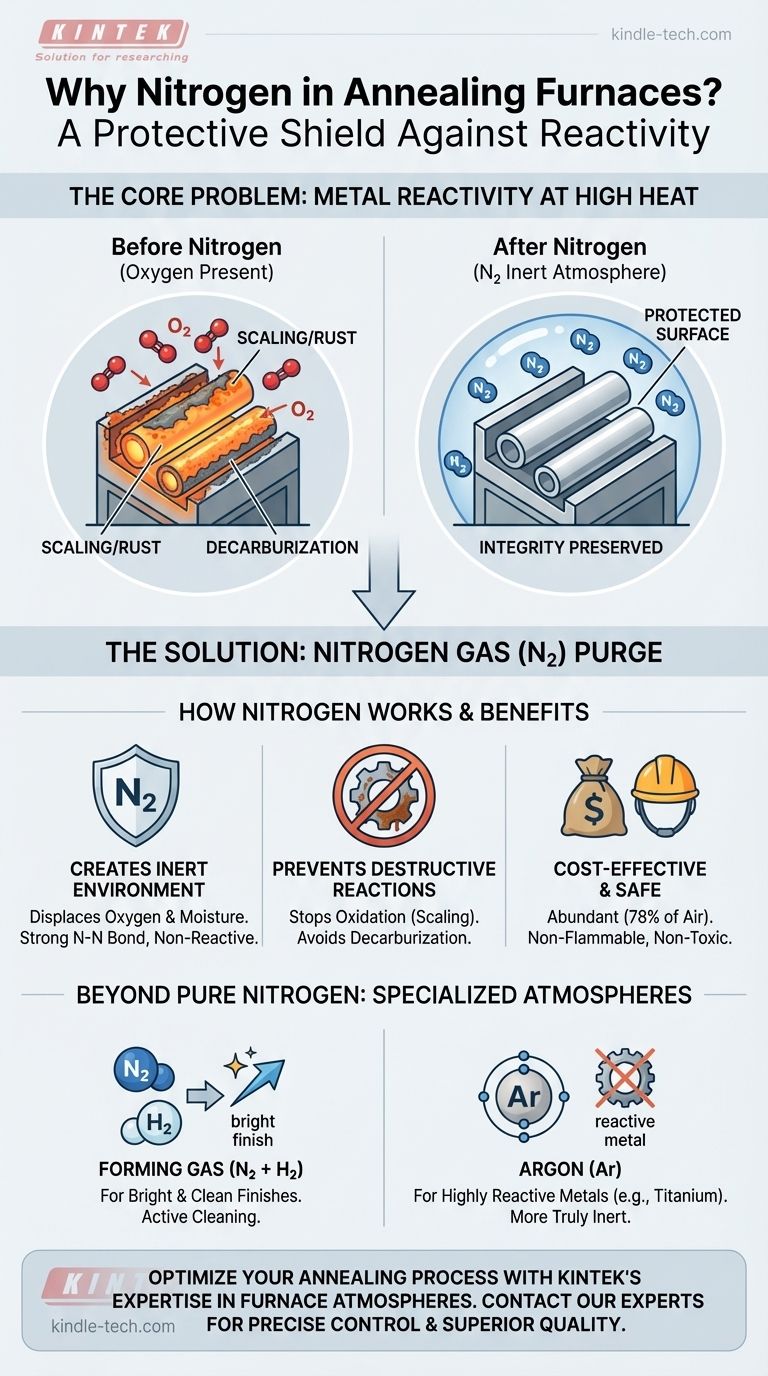

En resumen, el nitrógeno se utiliza en un horno de recocido para crear una atmósfera protectora y no reactiva. Este ambiente inerte desplaza el oxígeno y la humedad, evitando que se produzcan reacciones químicas destructivas como la oxidación (formación de cascarilla/óxido) y la descarburación en la superficie del metal a altas temperaturas.

El desafío principal del recocido es que el mismo calor que ablanda el metal también lo hace altamente vulnerable al daño del aire. El gas nitrógeno actúa como un escudo invisible y rentable, protegiendo la integridad y el acabado superficial del material durante todo el proceso.

El problema central: la reactividad del metal a altas temperaturas

Para comprender el papel del nitrógeno, primero debemos entender el problema que resuelve. El recocido implica calentar un metal a una temperatura específica y luego enfriarlo lentamente para lograr las propiedades deseadas.

¿Qué es el recocido?

El recocido es un proceso de tratamiento térmico que se utiliza principalmente para ablandar un metal, haciéndolo más dúctil y menos quebradizo. También sirve para aliviar las tensiones internas que pueden haberse acumulado durante etapas de fabricación anteriores, como el trabajo en frío o el mecanizado.

La amenaza de la oxidación

A temperaturas elevadas, la mayoría de los metales, particularmente el hierro y el acero, reaccionan fácilmente con el oxígeno del aire. Esta reacción, conocida como oxidación, forma una capa quebradiza y escamosa de óxido metálico en la superficie, comúnmente llamada "cascarilla de laminación".

Esta cascarilla es perjudicial. Compromete el acabado superficial, puede interferir con operaciones posteriores de recubrimiento o chapado y representa una pérdida de material.

El riesgo de descarburación

Para los aceros al carbono, existe otro riesgo significativo: la descarburación. A temperaturas de recocido, el carbono dentro del acero puede reaccionar con el oxígeno o el vapor de agua.

Esta reacción lixivia el carbono de la capa superficial del acero. El resultado es una superficie blanda y débil que ya no posee la resistencia y la resistencia al desgaste previstas, lo que constituye un fallo crítico de calidad.

Nitrógeno como atmósfera protectora

El uso de una atmósfera controlada es la solución para prevenir estas reacciones no deseadas. El nitrógeno es el gas más común utilizado para este propósito.

Creación de un entorno inerte

El nitrógeno (N₂) es un gas en gran parte inerte, lo que significa que no reacciona fácilmente con otros elementos. Sus átomos están unidos por un enlace triple muy fuerte que es difícil de romper a temperaturas típicas de recocido.

Al purgar continuamente la cámara del horno con nitrógeno, se desplaza el oxígeno reactivo (que constituye aproximadamente el 21% del aire). Esto priva a las reacciones de oxidación y descarburación del combustible que necesitan para ocurrir.

Por qué el nitrógeno es la elección ideal

El nitrógeno se selecciona sobre otros gases por varias razones clave:

- Abundancia: Es el componente principal de la atmósfera terrestre (~78%), lo que lo hace fácilmente disponible y relativamente económico de producir.

- Inercia: Como se mencionó, su estabilidad química lo convierte en un escudo eficaz que no interferirá con la composición del metal.

- Seguridad: No es inflamable ni tóxico, lo que lo hace seguro de manipular en entornos industriales (con ventilación adecuada para prevenir la asfixia).

Más allá del nitrógeno puro: mezclas de gases protectores

Para aplicaciones que requieren un grado aún mayor de pureza superficial, el nitrógeno puro se puede mezclar con otros gases.

Una mezcla común es el "gas de formación", que suele ser 95% nitrógeno y 5% hidrógeno. La pequeña cantidad de hidrógeno actúa como un agente reductor, lo que significa que elimina activamente cualquier oxígeno residual e incluso puede revertir la oxidación superficial menor, lo que da como resultado un acabado "brillante".

Comprensión de las ventajas y limitaciones

Aunque es muy eficaz, el uso de una atmósfera de nitrógeno no está exento de consideraciones. Comprenderlas es clave para una implementación exitosa.

El papel crítico de la pureza

La eficacia del escudo de nitrógeno está directamente ligada a su pureza. Cualquier contaminación significativa de oxígeno o humedad en el suministro de nitrógeno comprometerá sus cualidades protectoras y aún puede provocar defectos superficiales.

Costo vs. Beneficio

El uso de una atmósfera de nitrógeno añade un costo operativo para el gas en sí y la infraestructura de almacenamiento y entrega requerida. Sin embargo, este costo casi siempre se justifica por la prevención de desechos, retrabajos y fallas del producto causadas por la oxidación y la descarburación.

El potencial de nitruración no deseada

Aunque el nitrógeno es inerte con los aceros a la mayoría de las temperaturas de recocido, puede reaccionar con ciertos metales altamente reactivos (como el titanio, el magnesio y el aluminio) a altas temperaturas.

También puede reaccionar con algunos aceros aleados a temperaturas muy altas en un proceso llamado nitruración, que forma compuestos de nitruro duros y quebradizos en la superficie. Esto es generalmente indeseable en un contexto de recocido, que tiene como objetivo ablandar el material.

Tomar la decisión correcta para su objetivo

La elección de la atmósfera depende completamente del material que se está tratando y de las propiedades finales deseadas.

- Si su objetivo principal es el recocido de uso general de aceros al carbono y de baja aleación: El nitrógeno de alta pureza proporciona una protección excelente y rentable contra la formación de cascarilla y la descarburación.

- Si su objetivo principal es lograr una superficie brillante y perfectamente limpia para el chapado o fines estéticos: Una mezcla de nitrógeno-hidrógeno (gas de formación) es la opción superior por sus propiedades de limpieza activa.

- Si su objetivo principal es el recocido de metales altamente reactivos como el titanio: Puede ser necesario un gas más verdaderamente inerte como el argón, ya que incluso el nitrógeno puede reaccionar con el material a las temperaturas del proceso.

En última instancia, el control de la atmósfera del horno es un pilar fundamental del tratamiento térmico moderno, lo que garantiza que el producto final cumpla con sus especificaciones de ingeniería precisas.

Tabla resumen:

| Función | Beneficio | Consideración clave |

|---|---|---|

| Desplaza el oxígeno | Previene la oxidación/formación de cascarilla | Requiere nitrógeno de alta pureza |

| Crea atmósfera inerte | Evita la descarburación en aceros | Rentable para la mayoría de los metales |

| Puede mezclarse con hidrógeno | Logra acabados brillantes y limpios | Puede no ser adecuado para metales reactivos como el titanio |

Optimice su proceso de recocido con la experiencia de KINTEK en atmósferas para hornos de laboratorio.

Ya sea que trabaje con aceros al carbono, aleaciones o metales reactivos, la atmósfera adecuada del horno es fundamental para lograr las propiedades deseadas del material. KINTCEL se especializa en equipos y consumibles de laboratorio, brindando soluciones que garantizan un control preciso de la temperatura y entornos de gas óptimos para sus aplicaciones de tratamiento térmico.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos ayudarlo a prevenir defectos superficiales, mejorar la calidad del producto y seleccionar la solución de atmósfera perfecta para sus objetivos específicos de recocido.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación

- ¿Cuáles son los gases inertes en un horno de tratamiento térmico? Elija el blindaje adecuado para su metal

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos