En esencia, los metales refractarios se utilizan en la construcción de hornos porque se encuentran entre los únicos materiales que pueden mantener su integridad estructural y resistencia a temperaturas extremadamente altas, donde los metales y aleaciones convencionales se derretirían o deformarían. Sus puntos de fusión excepcionalmente altos y su resistencia a la fluencia inducida por el calor los hacen indispensables para los componentes más calientes y exigentes de los hornos modernos de alto rendimiento.

La decisión de utilizar metales refractarios está impulsada por un requisito principal: la temperatura de operación. Cuando un proceso de horno debe exceder los límites de las superaleaciones a base de níquel (alrededor de 1200°C), los metales refractarios como el molibdeno y el tungsteno se convierten en la elección de ingeniería predeterminada para los componentes críticos, siempre que la atmósfera esté controlada.

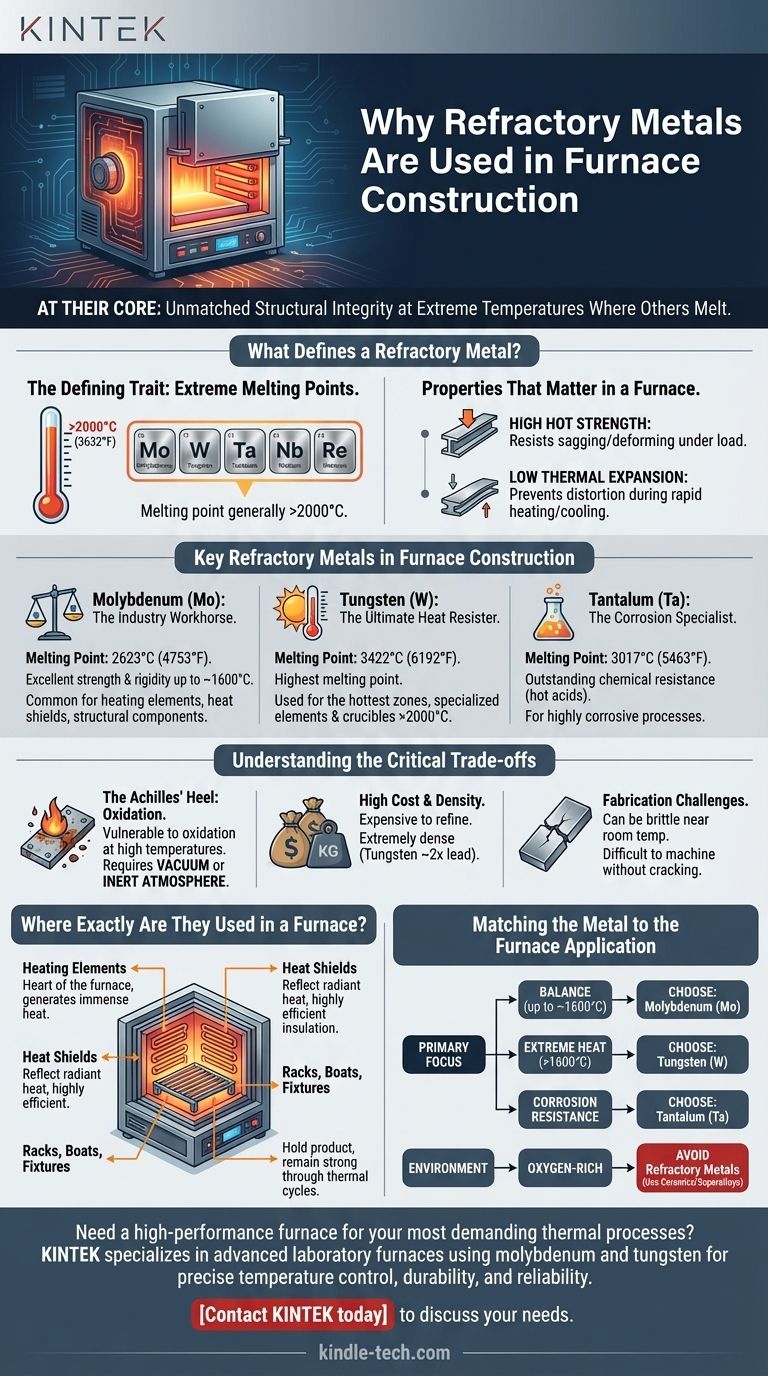

¿Qué define a un metal refractario?

Para comprender su papel, primero debemos definir qué hace que estos metales sean únicos. Son una clase de materiales que se distinguen por unas pocas propiedades excepcionales.

El rasgo definitorio: puntos de fusión extremos

La característica más fundamental es un punto de fusión excepcionalmente alto, generalmente considerado por encima de 2000°C (3632°F).

Este grupo exclusivo incluye principalmente molibdeno (Mo), tungsteno (W), tantalio (Ta), niobio (Nb) y renio (Re).

Las propiedades que importan en un horno

Más allá de simplemente resistir la fusión, estos metales poseen un conjunto de propiedades térmicas y mecánicas que los hacen ideales para aplicaciones en hornos.

Exhiben una alta resistencia en caliente, lo que significa que resisten el pandeo, el estiramiento y la deformación bajo carga a temperaturas donde otros metales se ablandarían.

También tienen un bajo coeficiente de expansión térmica, lo que ayuda a prevenir la distorsión y el estrés durante los ciclos rápidos de calentamiento y enfriamiento.

Metales refractarios clave en la construcción de hornos

Aunque existen varios metales refractarios, dos son los principales caballos de batalla en la industria de los hornos, y un tercero se utiliza para aplicaciones altamente especializadas.

Molibdeno (Mo): El caballo de batalla de la industria

El molibdeno ofrece el mejor equilibrio entre rendimiento y costo. Con un punto de fusión de 2623°C (4753°F), proporciona una excelente resistencia y rigidez para aplicaciones de hasta aproximadamente 1600°C.

Es el material más común para elementos calefactores de hornos, escudos térmicos en capas y componentes estructurales como rieles de hogar y postes de soporte.

Tungsteno (W): El último resistente al calor

Cuando las temperaturas deben ser aún más altas, el tungsteno es la elección necesaria. Tiene el punto de fusión más alto de cualquier metal a 3422°C (6192°F).

El tungsteno se utiliza para las zonas más calientes de un horno, como elementos calefactores especializados y crisoles diseñados para procesos muy por encima de los 2000°C.

Tantalio (Ta): El especialista en corrosión

El tantalio combina un alto punto de fusión de 3017°C (5463°F) con una excelente resistencia al ataque químico, particularmente de ácidos calientes.

Se utiliza en hornos especializados donde el material que se procesa es altamente corrosivo y la inercia química es tan crítica como la resistencia al calor.

Comprendiendo las compensaciones críticas

El excepcional rendimiento a altas temperaturas de los metales refractarios conlleva limitaciones significativas que dictan cómo y dónde pueden utilizarse.

El talón de Aquiles: la oxidación

La mayor debilidad de los metales refractarios es su catastrófica vulnerabilidad a la oxidación a altas temperaturas.

Cuando se exponen al oxígeno, estos metales forman rápidamente óxidos quebradizos que se desprenden, lo que lleva a una falla rápida del componente. Por eso se utilizan casi exclusivamente en hornos de vacío o en hornos con una atmósfera controlada e inerte (como argón puro o hidrógeno).

Alto costo y densidad

No son materiales de consumo. Los metales refractarios son caros de refinar y fabricar, lo que contribuye significativamente al costo total de un horno.

También son extremadamente densos (el tungsteno es casi el doble de denso que el plomo), lo que debe tenerse en cuenta en el diseño estructural y el marco de soporte del horno.

Desafíos de fabricación

El molibdeno y el tungsteno pueden ser quebradizos a temperatura ambiente o cerca de ella. Esta propiedad, conocida como la temperatura de transición dúctil a frágil, los hace difíciles de mecanizar y formar sin causar grietas, lo que requiere técnicas de fabricación especializadas.

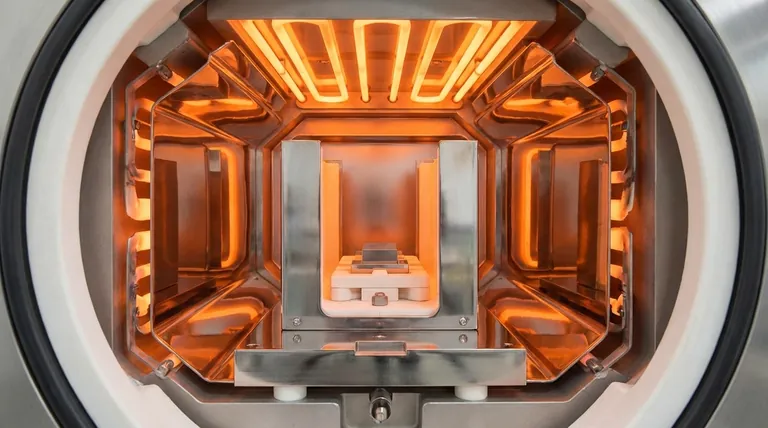

¿Dónde se utilizan exactamente en un horno?

Dentro de un horno de vacío o de atmósfera inerte, encontrará metales refractarios realizando tres funciones críticas.

La "zona caliente" y los elementos calefactores

Este es el corazón del horno. Los elementos calefactores, a menudo hechos de alambre, varilla o malla de molibdeno o tungsteno, son responsables de generar el inmenso calor requerido para el proceso.

Escudos térmicos y aislamiento

En lugar del aislamiento de fibra tradicional (que desgasificaría en el vacío), estos hornos utilizan láminas en capas de molibdeno pulido. Estos escudos reflejan el calor radiante de vuelta a la zona caliente, creando un paquete de aislamiento extremadamente eficiente y limpio.

Rejillas, bandejas y accesorios

Los componentes que sostienen el producto que se está tratando térmicamente también deben soportar la temperatura del horno. Las aleaciones de molibdeno se utilizan comúnmente para construir rejillas, bandejas ("boats") y accesorios que permanecen fuertes y estables a través de innumerables ciclos térmicos.

Adaptación del metal a la aplicación del horno

Su elección de material está dictada enteramente por las demandas específicas de su proceso térmico.

- Si su enfoque principal es un equilibrio entre rendimiento y costo (hasta ~1600°C): El molibdeno es el estándar de la industria para casi todos los componentes del horno, desde elementos calefactores hasta rejillas.

- Si su enfoque principal es la capacidad de temperatura extrema (>1600°C): El tungsteno es la elección esencial para los componentes más calientes para garantizar la fiabilidad y la longevidad.

- Si su enfoque principal es la resistencia a la corrosión en un ambiente de alto calor y no oxidante: El tantalio es la solución especializada requerida para prevenir la degradación química.

- Si su horno funciona en una atmósfera rica en oxígeno: Los metales refractarios son fundamentalmente inadecuados; en su lugar, debe utilizar cerámicas avanzadas o superaleaciones a base de níquel/cobalto.

En última instancia, los metales refractarios nos permiten alcanzar temperaturas de proceso y pureza ambiental que de otro modo serían imposibles.

Tabla resumen:

| Metal refractario | Punto de fusión (°C) | Aplicación clave en hornos |

|---|---|---|

| Molibdeno (Mo) | 2,623°C | Elementos calefactores, escudos térmicos, rejillas y accesorios (hasta ~1600°C) |

| Tungsteno (W) | 3,422°C | Elementos calefactores y crisoles para temperaturas extremas (>1600°C) |

| Tantalio (Ta) | 3,017°C | Componentes especializados que requieren resistencia a la corrosión |

¿Necesita un horno de alto rendimiento para sus procesos térmicos más exigentes?

KINTEK se especializa en hornos de laboratorio avanzados que aprovechan las propiedades superiores de metales refractarios como el molibdeno y el tungsteno. Nuestras soluciones están diseñadas para un control preciso de la temperatura, durabilidad y fiabilidad en entornos de vacío o atmósfera inerte.

Ya sea que su aplicación requiera el rendimiento equilibrado del molibdeno o la capacidad de temperatura extrema del tungsteno, nuestro equipo puede ayudarlo a seleccionar el equipo adecuado para sus necesidades específicas.

Contacte a KINTEK hoy mismo para discutir cómo nuestros sistemas de hornos basados en metales refractarios pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo se cuida un horno de mufla? Prolongue la vida útil del equipo y asegure resultados precisos

- ¿Cuál es la importancia de un horno de mufla? Logre un calentamiento de alta pureza y sin contaminantes

- ¿Qué es un horno de mufla y cómo funciona? Logre un calentamiento limpio y de alta temperatura para su laboratorio

- ¿Qué tan caliente se calienta un horno mufla? Descubra la temperatura adecuada para su laboratorio

- ¿Qué es el análisis en horno mufla? Logre un procesamiento puro a alta temperatura para sus materiales