En la deposición de películas delgadas, el vacío es esencial para crear un entorno altamente controlado y libre de partículas dentro de una cámara de deposición. Este no es un paso opcional, sino un requisito fundamental. El vacío asegura que las partículas del material deseado puedan viajar desde su fuente hasta el sustrato sin colisionar o reaccionar con los átomos del aire, garantizando la pureza y la integridad estructural de la película resultante.

El propósito central del vacío no es simplemente eliminar el aire, sino obtener un control absoluto sobre el entorno del proceso. Este control es lo que permite la creación de películas delgadas puras, densas y predecibles con las propiedades eléctricas, ópticas o mecánicas específicas requeridas para dispositivos avanzados.

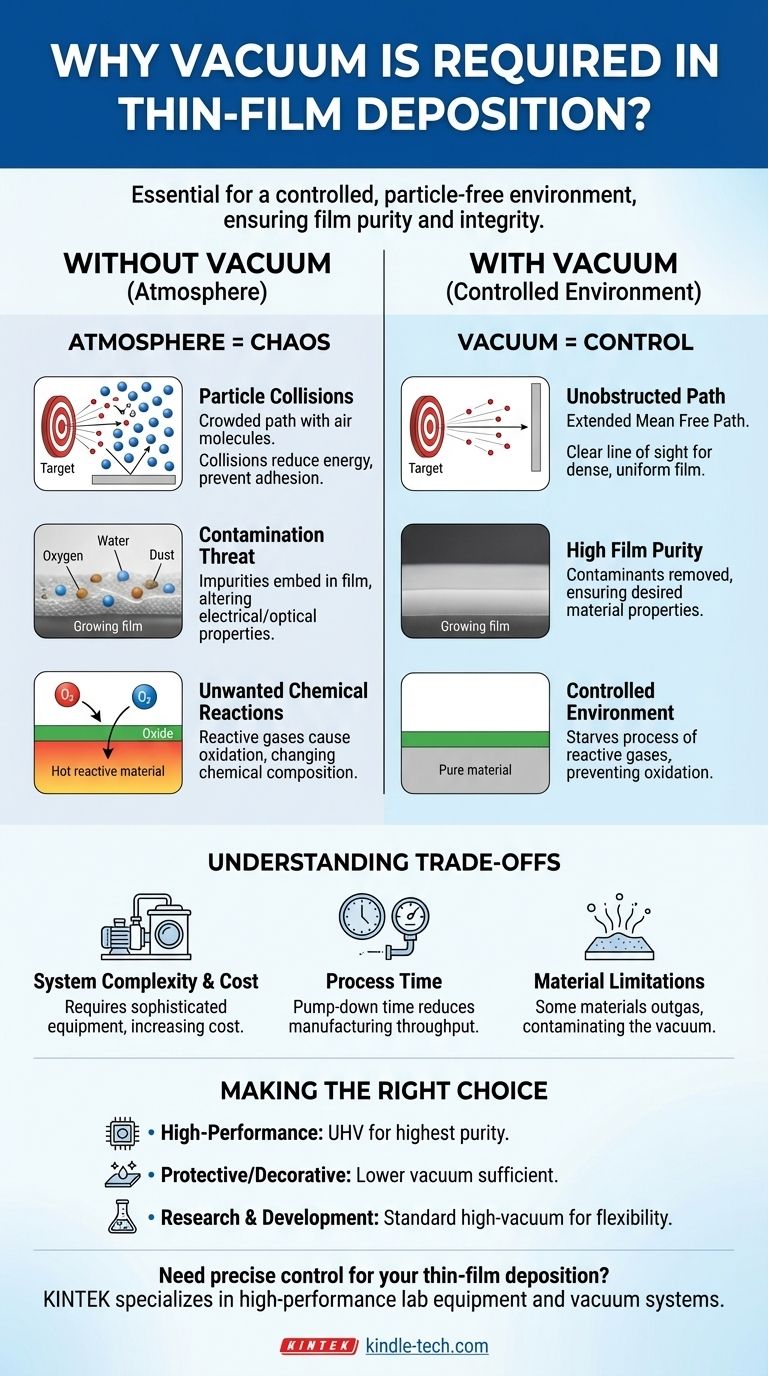

Por qué una atmósfera impide el crecimiento de películas de calidad

Para comprender la necesidad del vacío, primero debemos reconocer que nuestra atmósfera normal es una sopa densa y reactiva de partículas. Para un proceso que ocurre a escala nanométrica, este entorno atmosférico es caótico e inadecuado para el trabajo de precisión.

El problema de las colisiones de partículas

Las partículas depositadas deben viajar desde una fuente (el "blanco") hasta un destino (el "sustrato"). En una atmósfera estándar, esta trayectoria está abarrotada de miles de millones de moléculas de nitrógeno, oxígeno y agua.

Las partículas de material expulsadas de la fuente inevitablemente colisionarán con estas moléculas de gas atmosférico. Cada colisión desvía la partícula y reduce su energía, impidiendo que llegue al sustrato o que llegue con energía insuficiente para formar una película densa y bien adherida.

Este concepto se define por el camino libre medio: la distancia promedio que una partícula puede recorrer antes de golpear a otra partícula. En el vacío, el camino libre medio se extiende de nanómetros a muchos metros, creando una "línea de visión" clara y sin obstáculos desde la fuente hasta el sustrato.

La amenaza de la contaminación

Las películas delgadas se definen por su pureza. Incluso cantidades minúsculas de materiales no deseados pueden alterar drásticamente su rendimiento.

El aire atmosférico contiene oxígeno, vapor de agua, nitrógeno y polvo. Si estas partículas están presentes durante la deposición, quedarán incrustadas en la película en crecimiento.

Esta contaminación puede arruinar las propiedades deseadas de la película. Por ejemplo, un átomo de oxígeno no deseado en una película conductora puede disminuir su conductividad, mientras que las impurezas en un recubrimiento óptico pueden reducir su transparencia. Lograr una alta pureza de la película es imposible sin eliminar primero estos contaminantes atmosféricos.

El riesgo de reacciones químicas no deseadas

Muchos materiales utilizados en la deposición de películas delgadas son altamente reactivos, especialmente cuando se calientan a las altas temperaturas comunes en estos procesos.

La reacción más común y perjudicial es la oxidación. Si hay oxígeno presente en la cámara, reaccionará fácilmente con el material de deposición caliente, formando una capa de óxido no deseada en lugar del material puro previsto.

Esto cambia fundamentalmente la composición química de su película, convirtiendo una capa de metal puro, por ejemplo, en un óxido metálico menos conductor o incluso aislante. Un entorno de vacío priva al proceso de estos gases reactivos.

Comprender las compensaciones de un entorno de vacío

Aunque es esencial, crear y mantener un vacío no está exento de desafíos. Reconocer estas compensaciones es clave para comprender el diseño del proceso y las limitaciones de fabricación.

Complejidad y coste del sistema

Lograr un alto vacío requiere equipos sofisticados y costosos. Esto incluye una cámara sellada y una serie de bombas, como una bomba mecánica de "pre-bombeo" para eliminar la mayor parte del aire y una bomba de alto vacío (como una bomba turbomolecular o criogénica) para eliminar las moléculas restantes. Esto añade un coste y una complejidad significativos a cualquier sistema de deposición.

Tiempo de proceso y rendimiento

Alcanzar el nivel de vacío requerido no es instantáneo. El tiempo que se tarda en evacuar la cámara hasta la presión objetivo se conoce como tiempo de bombeo.

Para los sistemas de vacío ultra alto (UHV), esto puede llevar varias horas. Este tiempo no productivo impacta directamente en el rendimiento de la fabricación, creando un cuello de botella en entornos de producción de gran volumen.

Limitaciones de materiales

No todos los materiales son adecuados para entornos de alto vacío. Algunos materiales, particularmente los polímeros o aquellos con alta presión de vapor, pueden "desgasificar", liberando gases atrapados cuando se colocan bajo vacío. Esto puede contaminar el proceso y dificultar el logro del nivel de vacío deseado.

Tomar la decisión correcta para su objetivo

El nivel de vacío requerido está directamente relacionado con el nivel aceptable de impureza para su aplicación final. Una aplicación más exigente requiere un vacío mejor (menor presión).

- Si su enfoque principal es la electrónica u óptica de alto rendimiento: Debe utilizar un vacío alto o ultra alto (UHV) para garantizar la máxima pureza de la película y prevenir cualquier degradación del rendimiento.

- Si su enfoque principal son los recubrimientos protectores o decorativos: Un vacío de menor calidad puede ser suficiente, ya que es menos probable que las impurezas microscópicas afecten las propiedades mecánicas o estéticas generales.

- Si su enfoque principal es la investigación y el desarrollo: Un sistema de alto vacío estándar ofrece el mejor equilibrio entre limpieza, flexibilidad y coste operativo para experimentar con nuevos materiales y procesos.

En última instancia, el vacío es la base invisible sobre la que se construyen la calidad y la fiabilidad de cualquier dispositivo avanzado de película delgada.

Tabla de resumen:

| Aspecto | Sin vacío | Con vacío |

|---|---|---|

| Viaje de partículas | Colisiones con moléculas de aire | Trayectoria sin obstáculos hacia el sustrato |

| Pureza de la película | Contaminada por oxígeno, agua, polvo | Alta pureza, impurezas mínimas |

| Reacciones químicas | Oxidación y reacciones no deseadas | Entorno controlado y libre de reacciones |

| Propiedades de la película | Rendimiento impredecible y degradado | Propiedades eléctricas, ópticas y mecánicas consistentes |

¿Necesita un control preciso sobre su proceso de deposición de películas delgadas? En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos sistemas de vacío adaptados para la deposición de películas delgadas. Ya sea que trabaje en I+D o en fabricación, nuestras soluciones garantizan la pureza, densidad y fiabilidad que exigen sus aplicaciones. Contáctenos hoy para analizar cómo podemos optimizar su entorno de deposición para obtener resultados superiores.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado