Introducción: explicación del prensado isostático

El prensado isostático es un proceso de fabricación que utiliza alta presión para comprimir materiales en polvo en una forma específica. El proceso implica colocar el polvo en un recipiente flexible, que luego se somete a alta presión desde todas las direcciones. La presión se aplica uniformemente, permitiendo que el polvo fluya y llene los huecos o huecos en el molde. Esto da como resultado un producto de alta densidad con una microestructura uniforme y una distorsión mínima. El prensado isostático se utiliza habitualmente en la producción de componentes complejos como piezas cerámicas, componentes aeroespaciales y dispositivos médicos.

Tabla de contenido

Beneficios del prensado isostático:

El prensado isostático es un método versátil para formar materiales que ofrece muchas ventajas sobre los métodos de extrusión tradicionales. Estos son algunos de los beneficios del prensado isostático:

Distribución uniforme de presión

Una de las principales ventajas del prensado isostático es que garantiza una distribución uniforme de la presión en todo el material. Esto da como resultado una densidad más consistente y menos defectos en el producto terminado. Como resultado, el prensado isostático se utiliza ampliamente en la producción de materiales de alto rendimiento, como cerámicas y compuestos.

Formación de formas complejas

El prensado isostático se puede utilizar para formar formas complejas, incluidas estructuras huecas y de paredes delgadas, que son difíciles o imposibles de lograr con otros métodos. Esto lo convierte en una opción popular para las industrias aeroespacial y automotriz, donde se requieren piezas complejas con alta precisión.

Amigable con el medio ambiente

El prensado isostático es una opción más respetuosa con el medio ambiente, ya que utiliza menos material y genera menos residuos que la extrusión. El proceso también requiere menos energía y menos recursos, lo que lo convierte en una alternativa más sostenible.

Eficiencia de producción

El prensado isostático ofrece ahorro de costes debido a su capacidad de producir grandes cantidades de piezas en un solo ciclo, reduciendo el tiempo de producción y los costes laborales. Esta técnica permite a los fabricantes producir piezas con alta exactitud y precisión, al tiempo que reduce la necesidad de operaciones secundarias.

Propiedades mecánicas mejoradas

La alta presión aplicada durante el prensado isostático puede mejorar las propiedades mecánicas del material, lo que da como resultado una mayor resistencia, ductilidad y tenacidad. Esto hace que el prensado isostático sea una opción popular para la producción de piezas que requieren un alto rendimiento mecánico, como componentes aeroespaciales e implantes médicos.

Unión metalúrgica

El prensado isostático también se puede utilizar para formar uniones metalúrgicas entre diferentes materiales, como cerámica y metales. Esta técnica se utiliza ampliamente en la producción de materiales avanzados para las industrias aeroespacial y de defensa.

En conclusión, el prensado isostático ofrece muchos beneficios sobre los métodos de extrusión tradicionales, incluida la distribución uniforme de la presión, la formación de formas complejas, el ahorro de costos y las propiedades mecánicas mejoradas. Esta técnica se utiliza ampliamente en diversas industrias, incluidas la aeroespacial, la automotriz y la médica, para producir materiales de alto rendimiento con alta exactitud y precisión.

Ventajas sobre la extrusión:

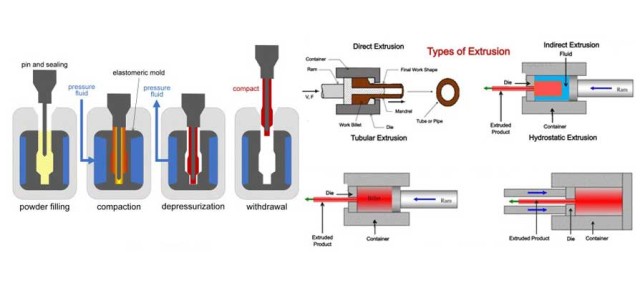

El prensado isostático es una alternativa de baja distorsión a la extrusión que ofrece varias ventajas sobre la extrusión. En esta sección, discutiremos en detalle las ventajas del prensado isostático sobre la extrusión.

Menor nivel de distorsión

Una de las principales ventajas del prensado isostático sobre la extrusión es el menor nivel de distorsión que produce. La extrusión normalmente produce una cantidad significativa de distorsión, lo que puede reducir la resistencia y el rendimiento del material. El prensado isostático, por otro lado, produce un material mucho más uniforme y consistente, lo que da como resultado una mayor resistencia y un mejor rendimiento.

Piezas con forma casi neta

Otra ventaja del prensado isostático es la capacidad de producir piezas con forma casi neta. Esto significa que las piezas producidas mediante prensado isostático requieren un mecanizado o acabado adicional mínimo, lo que reduce el coste total y el tiempo necesarios para producir las piezas. Además, el prensado isostático puede producir piezas con un mejor acabado superficial que la extrusión, lo que reduce la necesidad de tratamientos superficiales adicionales.

Formas complejas

El prensado isostático puede producir formas complejas y es ideal para materiales difíciles de extruir o que tienen malas propiedades de extrusión. El prensado isostático aplica una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño. Esto hace que sea práctico producir formas y dimensiones que son difíciles o imposibles de producir mediante otros métodos.

Densidad y microestructura uniformes.

El prensado isostático da como resultado una densidad uniforme y una microestructura uniforme del material. El polvo o la preforma se coloca en un recipiente flexible, que luego se somete a alta presión por todos lados. Esto produce un material más uniforme y consistente que da como resultado una mayor resistencia y un mejor rendimiento. La densidad uniforme también significa que la pieza compactada resultante tendrá una contracción uniforme durante la sinterización o el prensado isostático en caliente con poca o ninguna deformación.

Aplicable a materiales difíciles de compactar.

El prensado isostático es aplicable a materiales costosos y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio, con una utilización del material que es altamente eficiente. Para materiales como el cobre, donde el límite elástico es función de la tensión normal en el plano de corte, la presión radial sigue siendo menor que la presión axial. Aunque la distribución de presión dentro de un compacto prensado en frío puede volverse isostática, la relación presión versus densidad debe ser idéntica a la de la compactación isostática sólo si la distribución de densidad es igualmente uniforme.

En conclusión, el prensado isostático tiene varias ventajas sobre la extrusión, como un menor nivel de distorsión, piezas con forma casi neta, capacidad para producir formas complejas, densidad y microestructura uniformes y aplicabilidad a materiales difíciles de compactar. Estas ventajas hacen que el prensado isostático sea un proceso valioso para muchas industrias, incluidas la cerámica, los metales, los compuestos, los plásticos y el carbono.

Gama de Productos Creados con Prensado Isostático:

El prensado isostático es un proceso de fabricación versátil que tiene una amplia gama de aplicaciones en diversas industrias. Se utiliza para producir materiales de alto rendimiento con baja distorsión, lo que la convierte en una alternativa popular a la extrusión. Estos son algunos de los productos que se pueden crear mediante prensado isostático:

Cerámica:

El prensado isostático se utiliza ampliamente en la producción de componentes cerámicos. Permite la creación de formas complejas que son difíciles de lograr mediante otros métodos de fabricación. El proceso también produce componentes cerámicos con alta densidad y uniformidad, lo que resulta en propiedades mecánicas y térmicas mejoradas.

Piezas aeroespaciales:

El prensado isostático se utiliza en la producción de piezas aeroespaciales, particularmente en la creación de componentes de motores. Se utiliza para producir metales de alto rendimiento como el titanio y las aleaciones de níquel, conocidos por su solidez y resistencia a la corrosión. El proceso produce piezas con una distorsión mínima, lo que lo hace ideal para la producción de formas complejas.

Celdas de combustible:

El prensado isostático es una parte fundamental del proceso de fabricación de pilas de combustible. Se utiliza para crear componentes de pilas de combustible de óxido sólido, conocidos por su alta eficiencia y durabilidad. El proceso produce componentes con alta densidad y uniformidad, lo que resulta en un mejor rendimiento y longevidad.

Productos farmacéuticos:

El prensado isostático se utiliza ampliamente en la industria farmacéutica para comprimir partículas farmacéuticas y materias primas en formas predeterminadas. Este sistema de presurización asegura una presión de compactación uniforme en toda la masa de polvo y una distribución homogénea de la densidad en el producto final.

Explosivos:

El prensado isostático se utiliza en la producción de materiales explosivos. Se utiliza para producir componentes densos y uniformes que son críticos en dispositivos explosivos. El proceso produce componentes con alta densidad y uniformidad, lo que resulta en mayor seguridad y confiabilidad.

Combustible nuclear:

El prensado isostático se utiliza en la producción de pastillas de combustible nuclear. Se utiliza para crear gránulos densos y uniformes que son fundamentales en el funcionamiento de los reactores nucleares. El proceso produce gránulos de alta densidad y uniformidad, lo que resulta en un mejor rendimiento y seguridad.

En conclusión, el prensado isostático es una forma fiable y eficaz de producir una amplia gama de productos con una distorsión mínima. Es un proceso de fabricación versátil que tiene numerosas aplicaciones en diversas industrias, incluidas la aeroespacial, la farmacéutica y la de combustible nuclear. Su capacidad para producir componentes uniformes y de alta densidad la convierte en una técnica importante en el campo de los equipos de laboratorio.

Consideraciones técnicas:

El prensado isostático (IP) es una alternativa prometedora a la extrusión para dar forma a piezas metálicas. A diferencia de la extrusión, que implica forzar el metal a través de un troquel para crear una forma específica, IP utiliza la misma presión en todos los lados del material para darle la forma deseada. Esto da como resultado una distribución más uniforme de la tensión en todo el material, lo que conduce a una menor distorsión y mejores propiedades mecánicas.

Medio de presión

La elección del medio de presión es una consideración técnica importante en el proceso de prensado isostático. El medio de presión puede ser gas o líquido y la elección depende de los requisitos específicos de la aplicación. El gas se utiliza a menudo para aplicaciones de baja presión, mientras que el líquido se utiliza para aplicaciones de mayor presión. El medio de presión debe elegirse en función de su capacidad para transmitir uniformemente la presión al material que se está prensando.

Temperatura y tiempo

La temperatura y el tiempo de prensado también son consideraciones técnicas importantes en el prensado isostático. La temperatura y el tiempo deben elegirse en función de las propiedades del material que se prensa. Temperaturas más altas pueden ayudar a mejorar la densificación del material, mientras que tiempos de prensado más prolongados pueden ayudar a mejorar la uniformidad del material. La temperatura y el tiempo deben optimizarse para lograr las propiedades deseadas del producto final.

Diseño de herramientas

El diseño de las herramientas utilizadas para mantener el material en su lugar durante el prensado isostático es otra consideración técnica importante. Las herramientas deben diseñarse para aplicar la misma presión a todos los lados del material que se presiona. Las herramientas también deben poder soportar las altas presiones y temperaturas involucradas en el proceso. La elección del material y el diseño de las herramientas debe optimizarse para lograr las propiedades deseadas del producto final.

Aplicaciones

El prensado isostático es particularmente útil para producir formas complejas con paredes delgadas o características internas intrincadas y se usa a menudo en las industrias aeroespacial, médica y automotriz. La capacidad de producir piezas de alta calidad y baja distorsión hace que el prensado isostático sea una alternativa valiosa para determinadas aplicaciones. Si bien el prensado isostático puede llevar más tiempo y ser más costoso que la extrusión, los beneficios de propiedades mecánicas mejoradas y menos distorsión lo convierten en una alternativa prometedora para muchas aplicaciones.

En resumen, las consideraciones técnicas para el prensado isostático incluyen la elección del medio de presión, la temperatura y el tiempo del prensado y el diseño de las herramientas utilizadas para mantener el material en su lugar. El prensado isostático es una alternativa prometedora a la extrusión para dar forma a piezas metálicas, particularmente para formas complejas con paredes delgadas o características internas intrincadas. La capacidad de producir piezas de alta calidad y baja distorsión hace que el prensado isostático sea una alternativa valiosa para determinadas aplicaciones.

Desventajas del prensado isostático:

Necesidad de equipos y moldes especializados

Una de las principales desventajas del prensado isostático es la necesidad de equipos y moldes especializados, cuya adquisición y mantenimiento pueden resultar costosos. El proceso requiere un recipiente a presión que pueda soportar alta presión y que tenga un sistema hidráulico capaz de generar una presión uniforme desde todas las direcciones. Además, se requieren moldes especializados para mantener el polvo o la preforma en su lugar durante el proceso y garantizar una distribución uniforme de la presión. El diseño y la fabricación de estos moldes pueden resultar costosos y llevar mucho tiempo.

Consume mucho tiempo y requiere un seguimiento cuidadoso

El proceso de prensado isostático puede llevar mucho tiempo y requiere un control cuidadoso para garantizar que la presión se distribuya uniformemente por todo el material. Este proceso consiste en llenar el molde con un polvo o preforma y luego someterlo a alta presión durante varias horas. Durante este tiempo, se debe controlar cuidadosamente la presión para garantizar que permanezca uniforme y que el material no esté demasiado o mal presionado.

No apto para geometrías complejas o materiales de baja resistencia

Es posible que el prensado isostático no sea adecuado para todos los materiales, especialmente aquellos con geometrías complejas o baja resistencia. El proceso funciona mejor con materiales que puedan soportar alta presión y que tengan una forma simple. Es posible que los materiales con geometrías complejas no puedan soportar la alta presión requerida para el prensado isostático, o el proceso puede provocar distorsiones o grietas. Además, es posible que los materiales con baja resistencia no puedan soportar la presión requerida para el prensado isostático, lo que puede provocar deformaciones o fallas.

Caro en comparación con otras técnicas de formado

El prensado isostático puede resultar caro en comparación con otras técnicas de formación, como la extrusión, la fundición o el prensado con matriz. La necesidad de equipos y moldes especializados, así como el tiempo que requiere el proceso, pueden aumentar el costo total de producción. Además, es posible que el proceso no sea adecuado para todas las aplicaciones, lo que puede limitar su utilidad en determinadas industrias.

A pesar de estas limitaciones, el prensado isostático sigue siendo una técnica valiosa en la industria manufacturera, particularmente para producir componentes de alto rendimiento que requieren una distorsión mínima y una resistencia máxima. Como tal, es importante que los fabricantes consideren cuidadosamente las ventajas y desventajas del prensado isostático al seleccionar un proceso de fabricación para sus productos.

Conclusión: resumen de beneficios y ventajas

El prensado isostático es un proceso de fabricación versátil que ofrece varios beneficios sobre la extrusión tradicional. El prensado isostático puede crear productos con un mayor nivel de uniformidad y consistencia, lo que resulta en menos desperdicio y menores costos de producción. Además, el prensado isostático puede crear formas complejas que son difíciles de producir mediante extrusión. A pesar de sus ventajas, también hay que tener en cuenta algunas consideraciones técnicas, como la necesidad de equipos especializados y la posibilidad de contaminación del material. En general, el prensado isostático es una alternativa de baja distorsión a la extrusión que ofrece una variedad de beneficios y ventajas para los fabricantes.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

Artículos relacionados

- Comprender el proceso de prensado isostático y sus tipos

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Guía completa de prensado isostático: procesos y características

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales