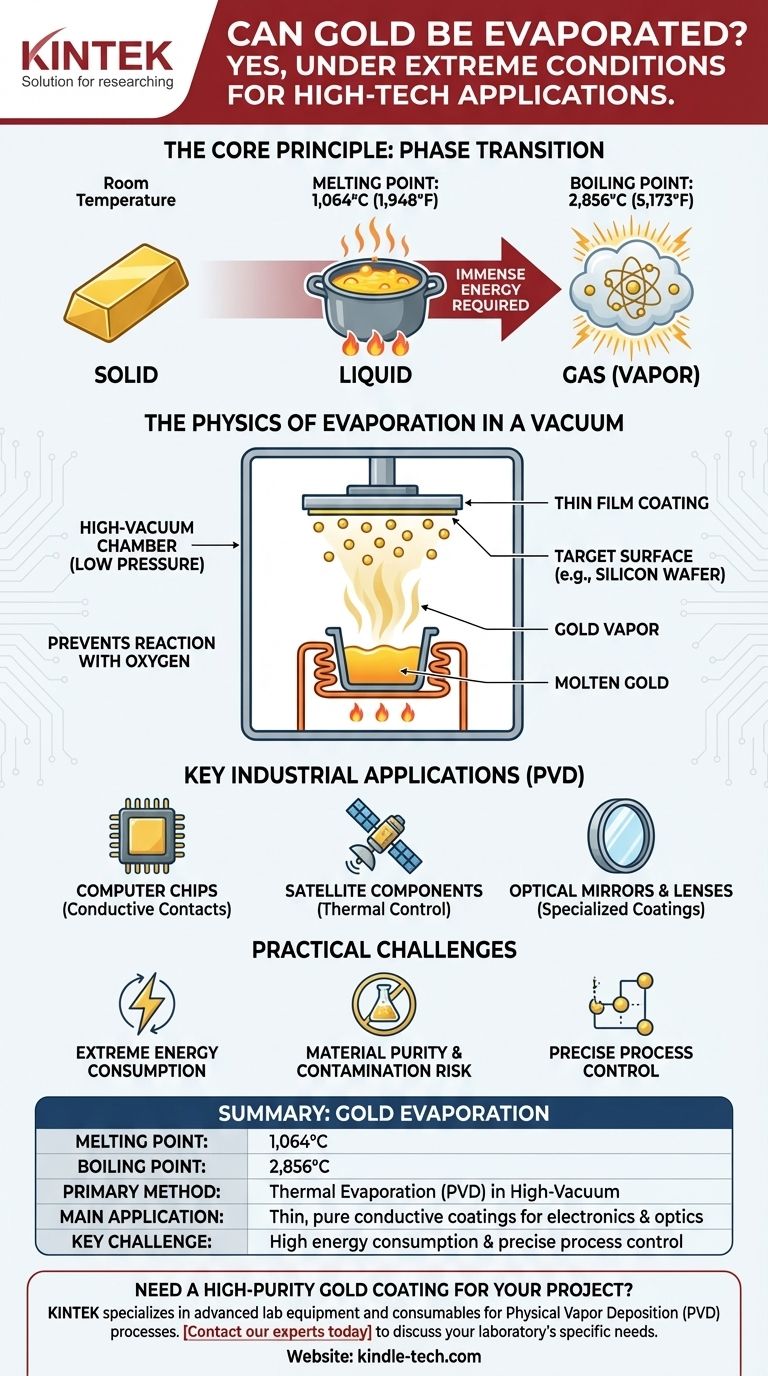

Sí, el oro se puede evaporar y convertir en gas. Sin embargo, este proceso ocurre bajo condiciones extremas muy por encima de la experiencia cotidiana, requiriendo temperaturas de miles de grados Celsius, típicamente dentro de una cámara de alto vacío. Esto no es como hervir agua en una estufa; es un proceso industrial o científico altamente controlado.

El principio fundamental es que el oro, como casi toda la materia, puede existir como sólido, líquido o gas. La transición a un estado gaseoso requiere una inmensa energía para superar los fuertes enlaces metálicos que mantienen unidos a sus átomos, un proceso aprovechado para crear recubrimientos de oro ultrafinos en aplicaciones de alta tecnología.

La física de la vaporización de un metal

Para comprender cómo un metal denso como el oro puede convertirse en vapor, debemos mirar más allá de su forma sólida familiar y examinar los principios fundamentales de la transición de fase.

De sólido a gas

Cada elemento tiene un punto de fusión y un punto de ebullición. El oro primero se funde en un líquido a 1,064°C (1,948°F). Para convertir este líquido en gas, debe seguir añadiendo energía hasta que alcance su punto de ebullición de 2,856°C (5,173°F).

A esta temperatura, los átomos ganan tanta energía cinética que superan las fuerzas que los mantienen unidos en estado líquido y escapan al aire como vapor metálico.

La necesidad crítica de un vacío

En la práctica, la evaporación del oro se realiza casi exclusivamente en una cámara de alto vacío. Esto cumple dos propósitos críticos.

Primero, la eliminación de las moléculas de aire reduce drásticamente la presión. Piense en ello como quitar una "tapa" atmosférica que está presionando sobre el oro líquido. Con menos presión, los átomos de oro pueden escapar a un estado gaseoso más fácilmente y a una temperatura ligeramente inferior.

En segundo lugar, el vacío evita que el vapor de oro extremadamente caliente reaccione con el oxígeno u otros gases presentes en el aire. Esto es crucial para garantizar la pureza del recubrimiento de oro final.

Cómo se utiliza la evaporación de oro en la práctica

La capacidad de vaporizar oro no es solo una curiosidad científica; es una piedra angular de la fabricación moderna en un proceso llamado Deposición Física de Vapor (PVD).

Creación de películas delgadas

La aplicación principal es la deposición de películas delgadas. En una cámara de vacío, los átomos de oro evaporados viajan en línea recta hasta que golpean una superficie más fría, como una oblea de silicio, una lente de vidrio o una pieza de plástico.

Al impactar, los átomos de oro se enfrían rápidamente y se condensan de nuevo en un sólido, formando una capa de oro excepcionalmente delgada, uniforme y pura. Este recubrimiento puede tener solo unos pocos nanómetros de espesor.

Aplicaciones industriales clave

Este proceso es vital para crear los contactos de oro altamente conductores en chips de computadora y otros componentes electrónicos. También se utiliza para recubrir componentes de satélites para control térmico y para crear recubrimientos especializados para espejos y lentes ópticas de alto rendimiento.

Comprensión de los desafíos prácticos

Aunque es eficaz, la evaporación térmica del oro es un proceso exigente con importantes obstáculos operativos.

Consumo extremo de energía

Calentar un crisol que contiene oro a más de 2,500°C requiere una tremenda cantidad de energía eléctrica. Esto encarece el proceso y es un factor importante en el costo del producto final.

Pureza del material y contaminación

El crisol que contiene el oro fundido debe estar hecho de un material con un punto de fusión aún más alto, como tungsteno o molibdeno. Siempre existe el riesgo de que partículas microscópicas del propio crisol se evaporen y contaminen la película de oro.

Control preciso del proceso

Mantener un alto vacío estable mientras se gestionan temperaturas extremas requiere equipos sofisticados y costosos. Cualquier fluctuación en la temperatura o la presión puede arruinar la uniformidad y la calidad del recubrimiento de oro.

Aplicación a su objetivo

Elegir usar o especificar un proceso de evaporación de oro depende completamente de sus requisitos técnicos.

- Si su enfoque principal es la conductividad electrónica de alta pureza: La evaporación térmica en alto vacío es un método superior para crear las capas conductoras limpias y densas requeridas para la microelectrónica.

- Si su enfoque principal es recubrir una forma compleja de manera uniforme: Es posible que desee considerar un método PVD alternativo llamado pulverización catódica (sputtering), que ofrece una mejor cobertura en superficies no planas, aunque a menudo a una velocidad de deposición más lenta.

- Si su enfoque principal es un acabado decorativo o protector: Los recubrimientos más gruesos y menos puros aplicados mediante galvanoplastia suelen ser mucho más rentables que la deposición por vapor para aplicaciones no críticas.

En última instancia, convertir el oro sólido en gas es una técnica poderosa para la ingeniería de materiales a escala atómica.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Punto de fusión | 1,064°C (1,948°F) |

| Punto de ebullición | 2,856°C (5,173°F) |

| Método principal | Evaporación térmica (PVD) en alto vacío |

| Aplicación principal | Recubrimientos conductores delgados y puros para electrónica y óptica |

| Desafío clave | Alto consumo de energía y control preciso del proceso |

¿Necesita un recubrimiento de oro de alta pureza para su proyecto?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados para procesos de Deposición Física de Vapor (PVD). Ya sea que esté desarrollando microchips de próxima generación, componentes ópticos de alto rendimiento o sensores especializados, nuestra experiencia y equipos confiables pueden ayudarlo a lograr las películas delgadas precisas y uniformes que su investigación o producción demandan.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio con las herramientas y consumibles adecuados.

Guía Visual

Productos relacionados

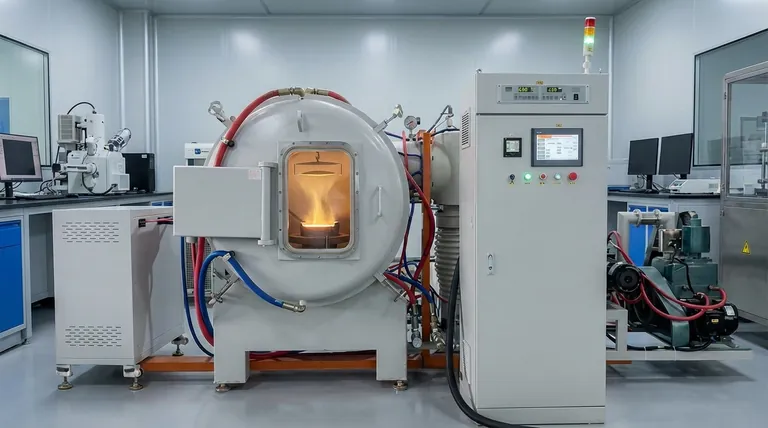

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Cuál es la temperatura del tratamiento térmico al vacío? Logre propiedades de material superiores y acabados impecables

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación