Sí, el titanio se puede sinterizar. Este proceso de fabricación, una piedra angular de la metalurgia de polvos, implica compactar polvo de titanio en la forma deseada y luego calentarlo en un ambiente controlado. Esto fusiona las partículas por debajo del punto de fusión del metal, formando un componente sólido y funcional.

La sinterización de titanio no solo es posible; es una estrategia de fabricación clave para crear piezas complejas y rentables con un desperdicio mínimo de material. Sin embargo, el éxito del proceso depende de gestionar cuidadosamente la alta reactividad del titanio, especialmente con el oxígeno.

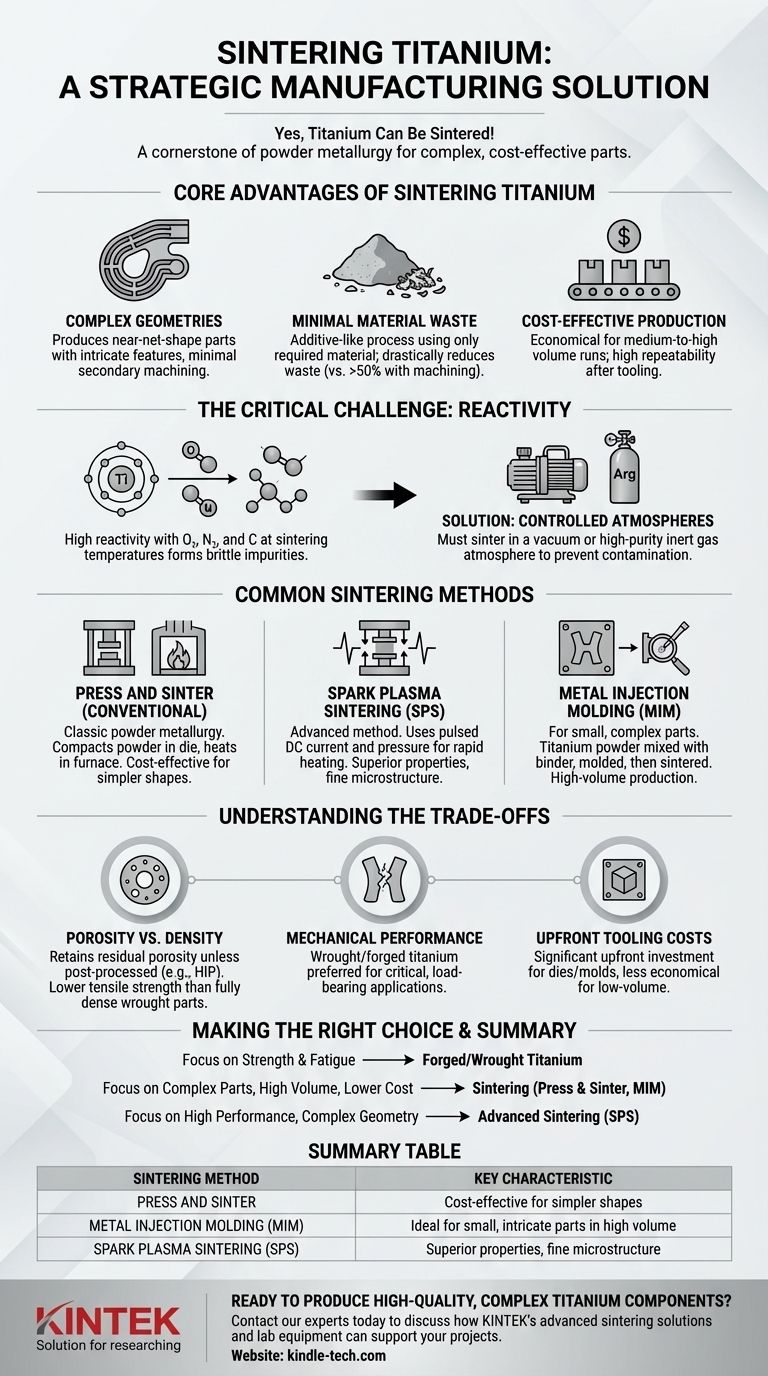

¿Por qué sinterizar titanio? Las ventajas principales

Aunque el titanio es famoso por su resistencia y ligereza, también es notoriamente difícil y costoso de mecanizar. La sinterización ofrece una poderosa alternativa para muchas aplicaciones.

Creación de geometrías complejas

La sinterización sobresale en la producción de piezas con forma casi neta. Esto significa que el componente sale del horno muy cerca de sus dimensiones finales, requiriendo un procesamiento secundario mínimo.

Este método permite características intrincadas como canales internos o curvas complejas que serían extremadamente costosas o imposibles de crear con el mecanizado sustractivo tradicional.

Minimización del desperdicio de material

Mecanizar una pieza a partir de un bloque sólido de titanio puede desperdiciar más del 50% del costoso material en bruto, que se pierde en forma de virutas.

La sinterización es un proceso similar al aditivo que utiliza solo el material necesario para la pieza en sí. Esta drástica reducción de residuos es un motor significativo de su rentabilidad.

Lograr una producción rentable

Para series de producción de volumen medio a alto, la sinterización es significativamente más económica que mecanizar cada pieza individualmente.

Una vez que se crean las herramientas iniciales (como una matriz de prensa o un molde de inyección), las piezas se pueden producir rápidamente y con alta repetibilidad, lo que reduce el costo por unidad.

El desafío crítico: gestionar la reactividad del titanio

El principal obstáculo en la sinterización de titanio es su agresiva tendencia a reaccionar con los elementos atmosféricos a altas temperaturas.

El problema de la contaminación

A temperaturas de sinterización, el titanio absorbe fácilmente oxígeno, nitrógeno y carbono del aire. Esta contaminación forma compuestos frágiles dentro de la estructura del metal.

Incluso pequeñas cantidades de estas impurezas pueden reducir drásticamente la ductilidad y la vida a la fatiga de la pieza final, haciéndola inútil para cualquier aplicación exigente.

La solución: atmósferas controladas

Para evitar la contaminación, el titanio debe sinterizarse en vacío o en una atmósfera de gas inerte de alta pureza, como el argón.

Este ambiente controlado priva al proceso de los elementos reactivos, preservando la pureza química inherente y las propiedades mecánicas del titanio.

Métodos comunes de sinterización para titanio

Las diferentes técnicas de sinterización ofrecen distintas ventajas en costo, complejidad y rendimiento final de la pieza.

Sinterización convencional (prensa y sinterización)

Esta es la ruta clásica de la metalurgia de polvos. El polvo de titanio se compacta en una pieza "verde" utilizando una prensa de troquel y luego se calienta en un horno. Es un método rentable para formas más simples.

Sinterización por plasma de chispa (SPS)

SPS es un método avanzado que utiliza una combinación de alta presión y una corriente eléctrica de CC pulsada para calentar el polvo rápidamente.

Esta velocidad inhibe el crecimiento de grano y permite una densificación completa a temperaturas más bajas, lo que resulta en propiedades mecánicas superiores. A menudo se utiliza para biomateriales de alto rendimiento y componentes aeroespaciales.

Moldeo por inyección de metales (MIM)

Para piezas muy complejas, de tamaño pequeño a mediano, MIM es una excelente opción. El polvo fino de titanio se mezcla con un aglutinante polimérico para crear una materia prima que se puede moldear por inyección como el plástico. Luego se retira el aglutinante y se sinteriza la pieza.

Comprender las compensaciones

Aunque potente, la sinterización no es una solución universal. Es crucial comprender sus limitaciones inherentes en comparación con la fabricación tradicional.

Porosidad vs. Densidad

A menos que se utilicen técnicas avanzadas como el prensado isostático en caliente (HIP) como paso secundario, la mayoría de las piezas sinterizadas retienen una pequeña cantidad de porosidad residual.

Esto significa que no son 100% densas. Esta porosidad puede ser un punto de inicio para grietas, lo que podría reducir la resistencia a la tracción final y la vida a la fatiga en comparación con una pieza forjada o trabajada completamente densa.

Rendimiento mecánico

Para las aplicaciones más críticas y de carga (como un componente del tren de aterrizaje), una pieza forjada y mecanizada casi siempre ofrecerá un rendimiento superior y más predecible debido a su densidad completa y estructura de grano optimizada.

Costos iniciales de herramientas

Los troqueles de prensa y los moldes de inyección necesarios para la sinterización representan una inversión inicial significativa. Esto hace que el proceso sea menos económico para prototipos o series de producción muy pequeñas.

Tomar la decisión correcta para su objetivo

La selección del proceso de fabricación correcto depende completamente de los requisitos específicos de su componente.

- Si su enfoque principal es la máxima resistencia y vida a la fatiga: El titanio forjado o trabajado, mecanizado a su forma final, sigue siendo el estándar de oro.

- Si su enfoque principal es producir piezas complejas en gran volumen a un costo menor: La sinterización mediante prensa y sinterización o moldeo por inyección de metales (MIM) es la opción superior.

- Si su enfoque principal es el alto rendimiento con geometría compleja y una microestructura fina: Métodos avanzados como la sinterización por plasma de chispa (SPS) ofrecen un potente equilibrio de propiedades.

Al comprender la compensación fundamental entre la complejidad de fabricación y la densidad del material, puede seleccionar con confianza el proceso adecuado para su componente de titanio.

Tabla resumen:

| Aspecto | Método de Sinterización | Característica Clave |

|---|---|---|

| Costo y Simplicidad | Prensa y Sinterización | Rentable para formas más simples |

| Complejidad y Volumen | Moldeo por Inyección de Metales (MIM) | Ideal para piezas pequeñas e intrincadas en alto volumen |

| Rendimiento y Densidad | Sinterización por Plasma de Chispa (SPS) | Propiedades superiores, microestructura fina |

¿Listo para producir componentes de titanio complejos y de alta calidad?

KINTEK se especializa en soluciones avanzadas de sinterización y el equipo de laboratorio necesario para el éxito. Nuestra experiencia en hornos de atmósfera controlada y metalurgia de polvos puede ayudarle a lograr una producción rentable de piezas de titanio intrincadas con un desperdicio mínimo de material.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus proyectos de sinterización de titanio y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima