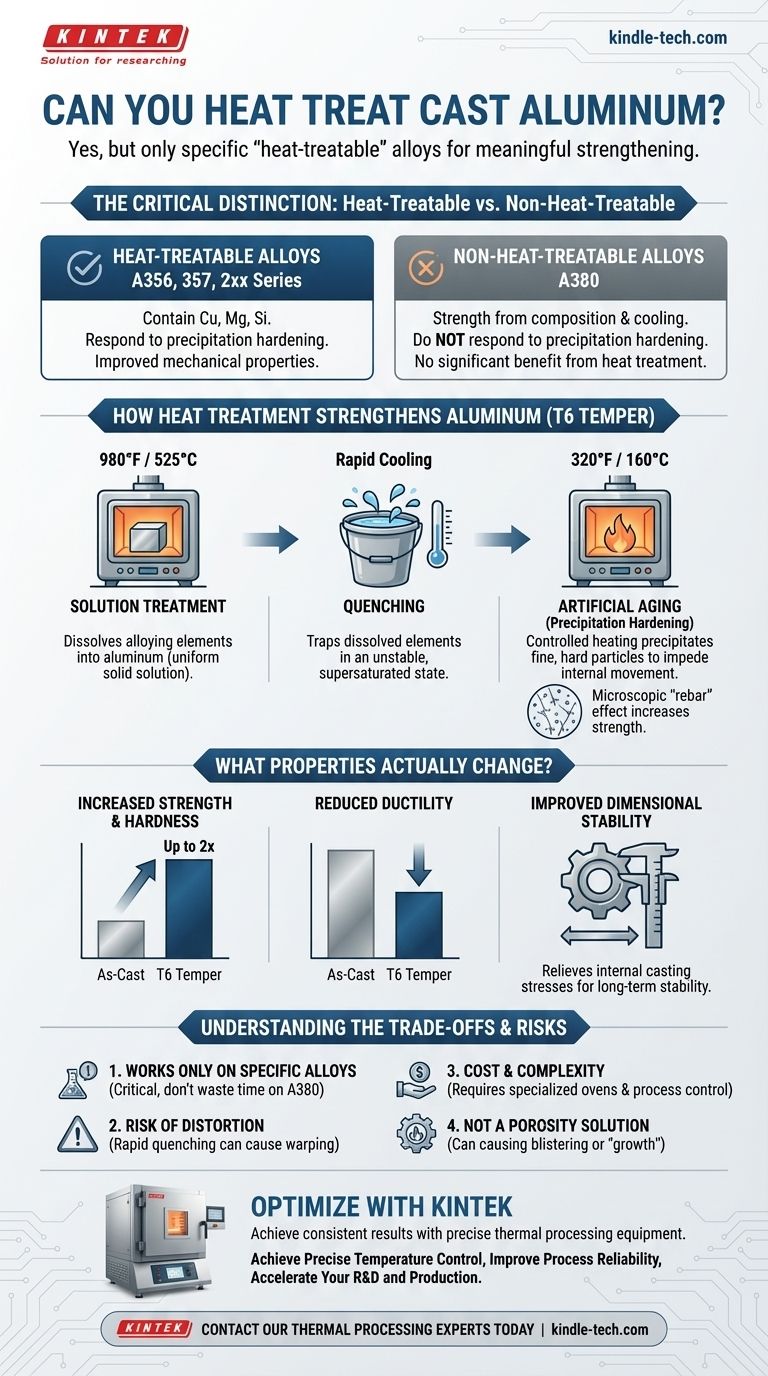

Sí, pero solo las aleaciones de aluminio "tratables térmicamente" específicas pueden fortalecerse significativamente mediante este proceso. Si bien muchas piezas de aluminio fundido se utilizan en su estado 'tal como se fundieron', ciertas aleaciones están diseñadas específicamente para que sus propiedades mecánicas, como la resistencia y la dureza, mejoren drásticamente mediante un tratamiento térmico preciso. La aplicación de este proceso a una aleación 'no tratable térmicamente' no producirá ningún beneficio significativo.

La capacidad de tratar térmicamente el aluminio fundido no es universal; es una capacidad metalúrgica diseñada en aleaciones específicas. El proceso funciona manipulando la microestructura de la aleación para crear un fortalecimiento interno, una técnica conocida como endurecimiento por precipitación.

Cómo el tratamiento térmico fortalece el aluminio

El tratamiento térmico más común y efectivo para las piezas fundidas de aluminio es el temple T6. Este es un proceso de tres etapas que cambia fundamentalmente la estructura interna del material para aumentar su resistencia y dureza.

La distinción crítica: tratable térmicamente frente a no tratable térmicamente

La diferencia clave radica en los elementos de aleación. Las aleaciones tratables térmicamente contienen elementos como cobre, magnesio y silicio que pueden disolverse en el aluminio y precipitarse posteriormente.

Las aleaciones de fundición tratables térmicamente comunes incluyen A356, 357 y la serie 2xx.

Las aleaciones no tratables térmicamente, como la aleación de fundición a presión muy común A380, derivan su resistencia principalmente de su composición química base y del rápido enfriamiento del proceso de fundición. Carecen de los elementos adecuados para responder al endurecimiento por precipitación.

Las tres etapas de un temple T6

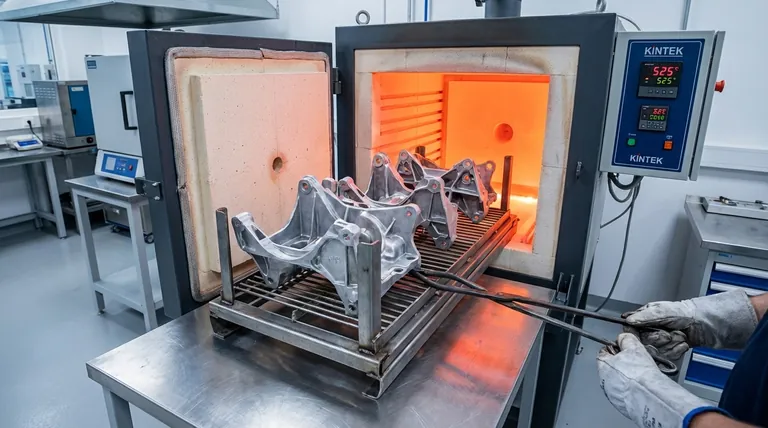

1. Tratamiento de solución La pieza fundida se calienta a una temperatura alta (alrededor de 980 °F / 525 °C) y se mantiene allí durante varias horas. Esto disuelve los elementos de aleación en el aluminio, creando una solución sólida uniforme, muy parecido a disolver azúcar en agua caliente.

2. Temple (Enfriamiento rápido) Inmediatamente después del tratamiento de solución, la pieza fundida se enfría rápidamente, generalmente en agua. Esto "congela" los elementos de aleación disueltos en su lugar, creando un estado inestable y sobresaturado. Esto es análogo a enfriar rápidamente el agua azucarada antes de que el azúcar tenga la oportunidad de cristalizar.

3. Envejecimiento artificial (Endurecimiento por precipitación) Luego, la pieza fundida se recalienta a una temperatura más baja (alrededor de 320 °F / 160 °C) y se mantiene durante varias horas. Este calentamiento controlado proporciona a los elementos de aleación atrapados la energía suficiente para precipitarse como partículas extremadamente finas, duras y ampliamente dispersas por toda la estructura del material.

Estas diminutas partículas actúan como una barra de refuerzo microscópica, impidiendo los planos de deslizamiento internos (dislocaciones) dentro de la estructura cristalina del metal. Esta resistencia al movimiento interno es lo que hace que la pieza final sea significativamente más fuerte y dura.

¿Qué propiedades cambian realmente?

El tratamiento térmico no es una solución mágica; es una herramienta para lograr resultados de ingeniería específicos.

Aumento de la resistencia y la dureza

Este es el objetivo principal. Un temple T6 puede duplicar la resistencia a la tracción y a la fluencia de una aleación como la A356 en comparación con su estado 'tal como se fundió'. La dureza aumenta proporcionalmente, lo que mejora la resistencia al desgaste.

Reducción de la ductilidad

La contrapartida del aumento de la resistencia es una disminución de la ductilidad. Una pieza más dura y resistente es típicamente más quebradiza y se estirará o deformará menos antes de fracturarse.

Mejora de la estabilidad dimensional

El proceso de tratamiento térmico, particularmente el paso de envejecimiento, ayuda a aliviar las tensiones internas que quedan atrapadas en la pieza durante el proceso de fundición. Esto da como resultado un componente dimensionalmente más estable con el tiempo.

Comprensión de las compensaciones y limitaciones

Aunque es potente, el tratamiento térmico es una elección de ingeniería deliberada con consecuencias claras.

Solo funciona en aleaciones específicas

Esto no se puede enfatizar demasiado. Intentar aplicar un temple T6 a una aleación no tratable térmicamente como la A380 es una pérdida de tiempo y dinero. No resultará en una mejora significativa de las propiedades mecánicas.

El riesgo de distorsión

Los rápidos cambios de temperatura involucrados en el temple pueden causar una tensión interna significativa, lo que provoca deformación o alabeo. Las piezas complejas o de pared delgada son especialmente vulnerables y pueden requerir accesorios especializados para mantener su forma.

Costo y complejidad del proceso

El tratamiento térmico es un paso de fabricación adicional que requiere hornos calibrados especializados y un control cuidadoso del proceso. Esto añade un costo y un tiempo de entrega significativos a la producción de un componente.

No es una solución para la porosidad

El tratamiento térmico no soluciona los defectos subyacentes de fundición. De hecho, las altas temperaturas del tratamiento de solución pueden hacer que la porosidad de gas atrapada se expanda, un fenómeno conocido como "crecimiento" o ampollamiento, que podría arruinar la pieza.

Tomar la decisión correcta para su aplicación

Seleccionar la aleación y la condición térmica correctas es fundamental para cumplir sus objetivos de diseño sin incurrir en costos innecesarios.

- Si su enfoque principal es la máxima resistencia y dureza: Especifique una aleación tratable térmicamente como A356 o A357 y solicite un temple T6, pero planifique la posible distorsión de la pieza.

- Si su enfoque principal es la rentabilidad para una pieza de uso general: Seleccione una aleación común no tratable térmicamente como A380 y utilícela en la condición 'tal como se fundió' (F).

- Si su enfoque principal es la estabilidad y la liberación de tensiones en un entorno hostil: Para una aleación tratable térmicamente, considere un temple "sobreenvejecido" como T7, que sacrifica una pequeña cantidad de resistencia máxima por una mejor resistencia a la corrosión bajo tensión.

- Si solo necesita aliviar la tensión de fundición sin cambiar las propiedades: Un simple alivio de tensión térmica (recocido) a baja temperatura puede ser un proceso más apropiado y menos costoso.

Al comprender que el tratamiento térmico es una herramienta metalúrgica específica, puede tomar una decisión informada que asegure que su componente logre el rendimiento requerido de manera eficiente.

Tabla de resumen:

| Aleaciones tratables térmicamente | Aleaciones no tratables térmicamente | Cambios clave en las propiedades (Temple T6) |

|---|---|---|

| A356, A357, Serie 2xx | A380 | Resistencia y dureza: Aumentadas drásticamente |

| Ductilidad: Disminuida | ||

| Estabilidad dimensional: Mejorada |

Optimice sus componentes de aluminio fundido con KINTEK

Comprender las complejidades del tratamiento térmico es el primer paso. Lograr resultados consistentes y de alta calidad requiere equipos de procesamiento térmico precisos. KINTEK se especializa en hornos y estufas de laboratorio avanzados diseñados para las exigentes demandas de los procesos de tratamiento térmico de aluminio, como el temple T6.

Nuestras soluciones le ayudan a:

- Lograr un control preciso de la temperatura: Garantizar un calentamiento uniforme durante el tratamiento de solución y temperaturas de envejecimiento precisas para propiedades óptimas del material.

- Mejorar la fiabilidad del proceso: Minimizar la distorsión y los defectos con equipos construidos para un rendimiento repetible.

- Acelerar su I+D y producción: Desde la creación de prototipos hasta la fabricación a gran escala, obtenga el equipo adecuado para su aleación y necesidades de aplicación específicas.

Ya sea que esté desarrollando un nuevo componente de alta resistencia u optimizando un proceso existente, la experiencia de KINTEK en equipos de laboratorio es su socio para el éxito.

Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para analizar los requisitos de su proyecto y descubrir la solución de horno adecuada para sus necesidades de tratamiento térmico de aluminio fundido.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material