Sí, absolutamente. La deposición química de vapor (CVD) es un método sofisticado y ampliamente utilizado para producir diamantes cultivados en laboratorio de alta calidad. Este proceso esencialmente "cultiva" un diamante átomo por átomo a partir de una mezcla de gases, lo que permite un control excepcional sobre las propiedades del producto final sin las condiciones extremas requeridas por otros métodos.

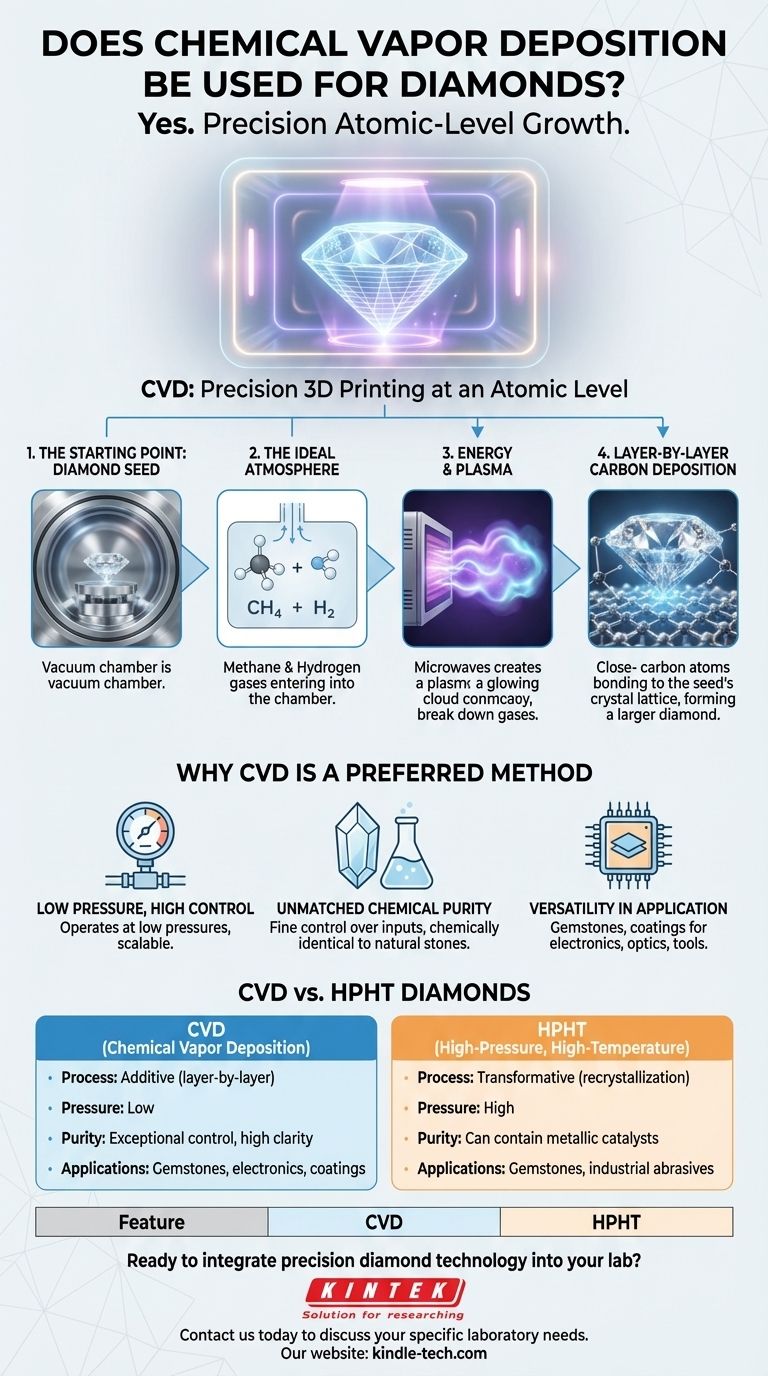

En esencia, la deposición química de vapor se parece menos a imitar la fuerza bruta de la Tierra y más a una impresión 3D de precisión a nivel atómico. Construye un diamante real capa por capa a partir de un gas rico en carbono, ofreciendo un alto grado de control sobre la pureza y la forma.

Cómo la CVD "cultiva" un diamante a partir de gas

El proceso CVD transforma un gas simple en uno de los materiales más duros de la Tierra. Es un método de adición, donde un cristal de diamante se construye sistemáticamente a lo largo del tiempo en un entorno altamente controlado.

El punto de partida: una semilla de diamante

El proceso comienza con una "semilla", que suele ser una rebanada muy fina y de alta calidad de un diamante existente. Esta semilla se coloca dentro de una cámara de vacío sellada y actúa como la base sobre la cual crecerá el nuevo diamante.

Creando la atmósfera ideal

Una vez que la semilla está en su lugar, la cámara se evacúa a un vacío casi perfecto para eliminar cualquier contaminante potencial. Luego se llena con una mezcla precisa de gases, principalmente un gas rico en carbono como el metano y hidrógeno puro.

El papel de la energía y el plasma

Esta mezcla de gases se energiza, a menudo usando microondas, lo que calienta la cámara y descompone las moléculas de gas. Esto crea un "plasma", una nube de partículas cargadas que incluye carbono elemental e hidrógeno atómico.

Deposición de carbono capa por capa

Dentro de este plasma, los átomos de carbono son atraídos hacia la semilla de diamante más fría. Se unen a la red cristalina de la semilla, replicando perfectamente su estructura. Esta deposición ocurre átomo por átomo, construyendo lentamente el diamante capa por capa. El hidrógeno atómico juega un papel crucial al grabar selectivamente cualquier carbono no diamantino, asegurando una alta pureza.

Por qué la CVD es un método preferido

Aunque no es el único método para crear diamantes, la CVD se ha convertido en una tecnología dominante debido a varias ventajas clave sobre el proceso más antiguo de alta presión y alta temperatura (HPHT).

Baja presión, alto control

A diferencia del método HPHT, que simula las fuerzas aplastantes en las profundidades de la Tierra, la CVD opera a presiones muy bajas. Esto simplifica el equipo requerido y hace que el proceso de fabricación sea más manejable y escalable.

Pureza química inigualable

El entorno de la CVD permite un control preciso sobre los insumos químicos. Esto hace posible cultivar diamantes excepcionalmente puros que son químicamente idénticos a las mejores piedras naturales. Otros elementos pueden excluirse intencionalmente, evitando impurezas como el nitrógeno que pueden causar amarillamiento.

Versatilidad en la aplicación

La CVD no se limita al cultivo de cristales del tamaño de una gema. La tecnología se puede utilizar para aplicar un recubrimiento de diamante ultraduro sobre grandes áreas y en diversos materiales (sustratos). Esta versatilidad es fundamental para los avances tecnológicos en electrónica, óptica y herramientas de corte.

Distinciones clave: diamantes CVD vs. HPHT

Comprender la diferencia entre los dos métodos principales de crecimiento en laboratorio aclara por qué a menudo se elige la CVD.

El entorno de crecimiento

La CVD utiliza un plasma de gas a baja presión para depositar átomos de carbono sobre una semilla. En contraste, el HPHT somete una fuente de carbono (como el grafito) a una inmensa presión y calor, utilizando un catalizador de metal fundido para disolver el carbono y recristalizarlo en un diamante.

El proceso de crecimiento

La CVD es un proceso aditivo, que construye el diamante capa por capa. Esto a veces puede resultar en patrones de crecimiento distintos e identificables. El HPHT es un proceso transformativo, que fuerza una recristalización completa de la fuente de carbono en una prensa de alta presión.

Forma cristalina resultante

Debido al crecimiento capa por capa, la CVD es excelente para producir cristales grandes y planos, ideales tanto para gemas como para aplicaciones industriales. El crecimiento por HPHT ocurre en un entorno más restringido, a menudo produciendo cristales con una forma fundamental diferente.

Tomar la decisión correcta para su objetivo

Tanto la CVD como el HPHT producen diamantes reales con las mismas propiedades físicas y químicas que los diamantes extraídos. La elección a menudo depende de la aplicación específica y el resultado deseado.

- Si su enfoque principal es la pureza y el color excepcionales: la CVD ofrece un control preciso sobre el entorno de crecimiento, lo que la convierte en una opción líder para producir gemas de alta claridad e incoloras.

- Si su interés está en aplicaciones tecnológicas: la capacidad de la CVD para recubrir diversos materiales y cultivar obleas grandes y uniformes la convierte en la opción definitiva para la mayoría de los usos industriales y electrónicos.

- Si está comparando opciones cultivadas en laboratorio: reconozca que ambos son métodos científicamente válidos, pero sus procesos distintos crean diferentes características microscópicas que un gemólogo puede identificar.

En última instancia, la tecnología CVD representa un cambio fundamental de la minería de diamantes a su ingeniería con precisión a nivel atómico.

Tabla resumen:

| Característica | Diamantes CVD | Diamantes HPHT |

|---|---|---|

| Proceso | Aditivo (capa por capa) | Transformativo (recristalización) |

| Presión | Baja | Alta |

| Pureza | Control excepcional, alta claridad | Puede contener catalizadores metálicos |

| Aplicaciones | Gemas, electrónica, recubrimientos | Gemas, abrasivos industriales |

¿Listo para integrar la tecnología de diamante de precisión en su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de materiales y la investigación. Ya sea que esté desarrollando productos electrónicos de próxima generación o necesite materiales de alta pureza, nuestra experiencia puede ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión