Para ser directos, los crisoles modernos de carbono y grafito de alta pureza se fabrican mediante un proceso de varios pasos centrado en el prensado isostático. Este método implica colocar una mezcla de polvo de grafito refinado y un agente aglutinante en un molde flexible, que luego se sumerge en un fluido y se somete a una presión extrema y uniforme. Este proceso compacta las materias primas en una forma altamente densa y uniforme, que luego se hornea a altas temperaturas para solidificarla en su forma final y duradera.

La conclusión principal es que el proceso de fabricación no es un simple moldeo, sino un método de ingeniería sofisticado diseñado para crear un producto con una densidad extrema y una uniformidad estructural. Esta uniformidad es el factor más importante en la capacidad de un crisol para soportar un inmenso choque térmico y prevenir fallas catastróficas.

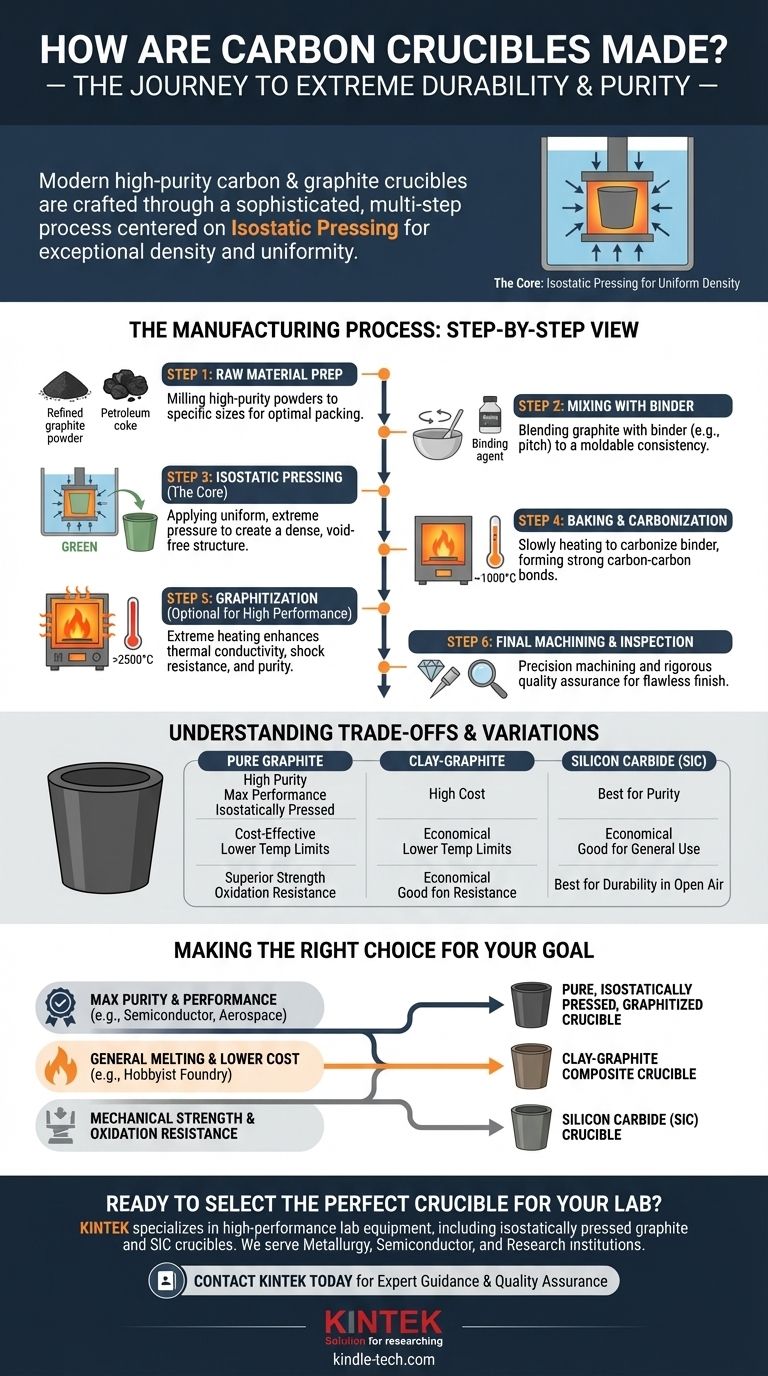

El proceso de fabricación moderno: una vista paso a paso

Comprender cómo se fabrica un crisol de carbono revela por qué ciertos tipos son superiores para aplicaciones exigentes. El proceso es preciso y consume mucha energía, lo que se traduce directamente en las características de rendimiento final del crisol.

Paso 1: Selección y preparación de las materias primas

El proceso comienza con materias primas de alta pureza, típicamente coque de petróleo o polvo de grafito sintético. La pureza de estos ingredientes iniciales es crítica, ya que cualquier contaminante puede lixiviarse en la fusión final.

Estos polvos se muelen a una distribución de tamaño de partícula específica para asegurar un empaquetamiento óptimo durante la etapa de moldeo.

Paso 2: Mezcla con un aglutinante

El polvo de grafito se mezcla a fondo con un agente aglutinante, como brea de alquitrán de hulla o una resina fenólica. Este aglutinante actúa como un pegamento temporal, dando a la mezcla una consistencia moldeable, similar a la arcilla.

Paso 3: El núcleo del proceso: Prensado isostático

Este es el paso de fabricación más crítico. La mezcla de grafito y aglutinante se sella en un molde flexible y hermético con la forma del crisol deseado.

Este molde se coloca luego en una cámara de alta presión llena de un líquido (generalmente agua o aceite). El líquido se presuriza, aplicando una fuerza igual desde todas las direcciones sobre el molde. Esta presión isostática compacta el polvo de manera mucho más uniforme que una prensa mecánica tradicional.

El resultado de este paso es un crisol "verde" (sin cocer) con una densidad excepcional y sin huecos internos, que son puntos comunes de falla.

Paso 4: Cocción y carbonización

El crisol verde se retira cuidadosamente de su molde y se coloca en un horno. Se calienta lentamente en una atmósfera libre de oxígeno a temperaturas que a menudo superan los 1000 °C (1832 °F).

Durante esta fase de cocción, el aglutinante se descompone y carboniza, formando un fuerte enlace carbono-carbono con las partículas de grafito. Esto bloquea permanentemente el crisol en su estado sólido y endurecido.

Paso 5: Grafitización y purificación

Para los crisoles de mayor rendimiento, se realiza un paso final de calentamiento llamado grafitización. El crisol se calienta a temperaturas extremadamente altas, a menudo superiores a 2500 °C (4532 °F).

Este calor intenso convierte cualquier carbono amorfo restante en una estructura de grafito más ordenada y cristalina. Este proceso aumenta drásticamente la conductividad térmica y la resistencia al choque del crisol, al tiempo que vaporiza casi todas las impurezas restantes.

Paso 6: Mecanizado e inspección final

El blanco del crisol terminado es un material duro y resistente similar a la cerámica. Ahora se puede mecanizar con herramientas de diamante para lograr dimensiones precisas y un acabado superficial liso.

Finalmente, cada crisol de alta calidad se somete a un riguroso control de calidad, que incluye inspecciones visuales y ultrasónicas, para detectar cualquier grieta o defecto microscópico que pueda provocar una falla.

Comprensión de las compensaciones y variaciones

No todos los crisoles son iguales. El método de fabricación y la composición del material crean una clara jerarquía de rendimiento y costo.

Grafito puro vs. Arcilla-grafito

Históricamente, y para muchas aplicaciones de aficionados hoy en día, el grafito se mezcla con arcilla. Los crisoles de arcilla-grafito son más baratos de producir, pero tienen límites de temperatura y resistencia al choque térmico significativamente más bajos en comparación con el grafito puro prensado isostáticamente.

El papel del carburo de silicio (SiC)

Los crisoles de carburo de silicio (SiC) se fabrican utilizando las mismas técnicas de prensado isostático y cocción a alta temperatura. No son un material "inferior", sino que ofrecen un conjunto diferente de propiedades. El SiC proporciona una resistencia física superior y una mejor resistencia a la oxidación en ambientes al aire libre.

El factor costo

El proceso de varias etapas y alta temperatura, especialmente la grafitización, consume una energía increíble. Es por eso que los crisoles de grafito de alta pureza prensados isostáticamente son significativamente más caros que sus contrapartes unidas con arcilla. El costo refleja la compleja ingeniería requerida para garantizar la confiabilidad en condiciones extremas.

Tomar la decisión correcta para su objetivo

La selección de un crisol es una decisión técnica que debe basarse completamente en las demandas de su aplicación.

- Si su enfoque principal es la máxima pureza y rendimiento: Debe usar un crisol grafitizado, prensado isostáticamente y de alta pureza. Esto no es negociable para aplicaciones de semiconductores, aeroespaciales o de aleaciones especiales.

- Si su enfoque principal es la fusión de uso general a un costo menor: Un crisol compuesto de arcilla-grafito es una opción viable y económica para metales menos sensibles y trabajos de fundición de aficionados.

- Si su enfoque principal es la resistencia mecánica y la resistencia a la oxidación: Un crisol de carburo de silicio (SiC), fabricado mediante los mismos métodos avanzados de prensado, suele ser la elección técnica superior.

En última instancia, comprender cómo se fabrica un crisol le permite seleccionar una herramienta diseñada para los desafíos térmicos y químicos específicos de su trabajo.

Tabla resumen:

| Paso de fabricación | Proceso clave | Propósito |

|---|---|---|

| 1. Preparación del material | Molienda de grafito/coque de alta pureza | Asegurar un empaquetamiento y pureza óptimos de las partículas |

| 2. Mezcla | Combinación de polvo con aglutinante (ej. brea) | Lograr una consistencia moldeable |

| 3. Prensado | Prensado isostático en molde flexible | Crear una estructura uniforme y densa sin huecos |

| 4. Cocción | Calentamiento a ~1000°C en atmósfera inerte | Carbonizar el aglutinante, formar una estructura sólida |

| 5. Grafitización | Calentamiento por encima de 2500°C (opcional) | Mejorar la conductividad térmica y la pureza |

| 6. Acabado | Mecanizado e inspección de calidad | Garantizar dimensiones precisas y un acabado sin defectos |

¿Listo para seleccionar el crisol perfecto para su laboratorio?

Comprender el proceso de fabricación es clave para elegir un crisol que no falle en condiciones extremas. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos crisoles de grafito y carburo de silicio prensados isostáticamente, diseñados para una máxima resistencia al choque térmico, pureza y durabilidad.

Servimos a laboratorios e industrias donde la precisión y la confiabilidad no son negociables, tales como:

- Metalurgia y desarrollo de aleaciones: Para la fusión de metales de alta pureza y aleaciones especiales sin contaminación.

- Fabricación de semiconductores y electrónica: Donde la pureza del material es crítica.

- Instituciones de investigación y académicas: Que requieren resultados consistentes y repetibles.

Al asociarse con KINTEK, usted obtiene:

- Orientación experta: Nuestro equipo lo ayuda a seleccionar el material y tipo de crisol adecuados para su aplicación específica, ahorrándole tiempo y evitando errores costosos.

- Garantía de calidad: Cada crisol que suministramos cumple con rigurosos estándares de densidad, pureza e integridad estructural.

- Eficiencia mejorada del laboratorio: Reduzca el tiempo de inactividad y mejore la seguridad de sus procesos de alta temperatura.

No comprometa sus resultados. Deje que nuestros expertos lo ayuden a tomar la decisión correcta.

Contacte a KINTEK hoy para discutir sus necesidades específicas y obtener una recomendación para la solución de crisol ideal para su laboratorio.

Guía Visual

Productos relacionados

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisol de grafito puro de alta pureza para evaporación

- Fabricante de piezas de mecanizado y moldeo personalizadas de PTFE Teflon con crisol y tapa de PTFE

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

La gente también pregunta

- ¿Qué es la pulverización catódica en el tratamiento con plasma? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cuáles son las desventajas de la pulverización catódica por magnetrón de CC? Limitaciones clave para su laboratorio