En resumen, la sinterización mejora fundamentalmente las propiedades mecánicas de un material al transformar una colección de partículas sueltas en una masa densa y sólida. Este proceso aumenta la resistencia, la dureza y la durabilidad al reducir los huecos internos y crear fuertes enlaces entre los granos del material, convirtiendo un compacto de polvo frágil en un componente de ingeniería robusto.

La sinterización se entiende mejor no solo como un proceso de calentamiento, sino como un método de ingeniería microestructural. El rendimiento mecánico final de un componente es una consecuencia directa del control de los parámetros de sinterización (temperatura, tiempo y presión) para dar forma intencionadamente a su estructura de grano interna y a su densidad.

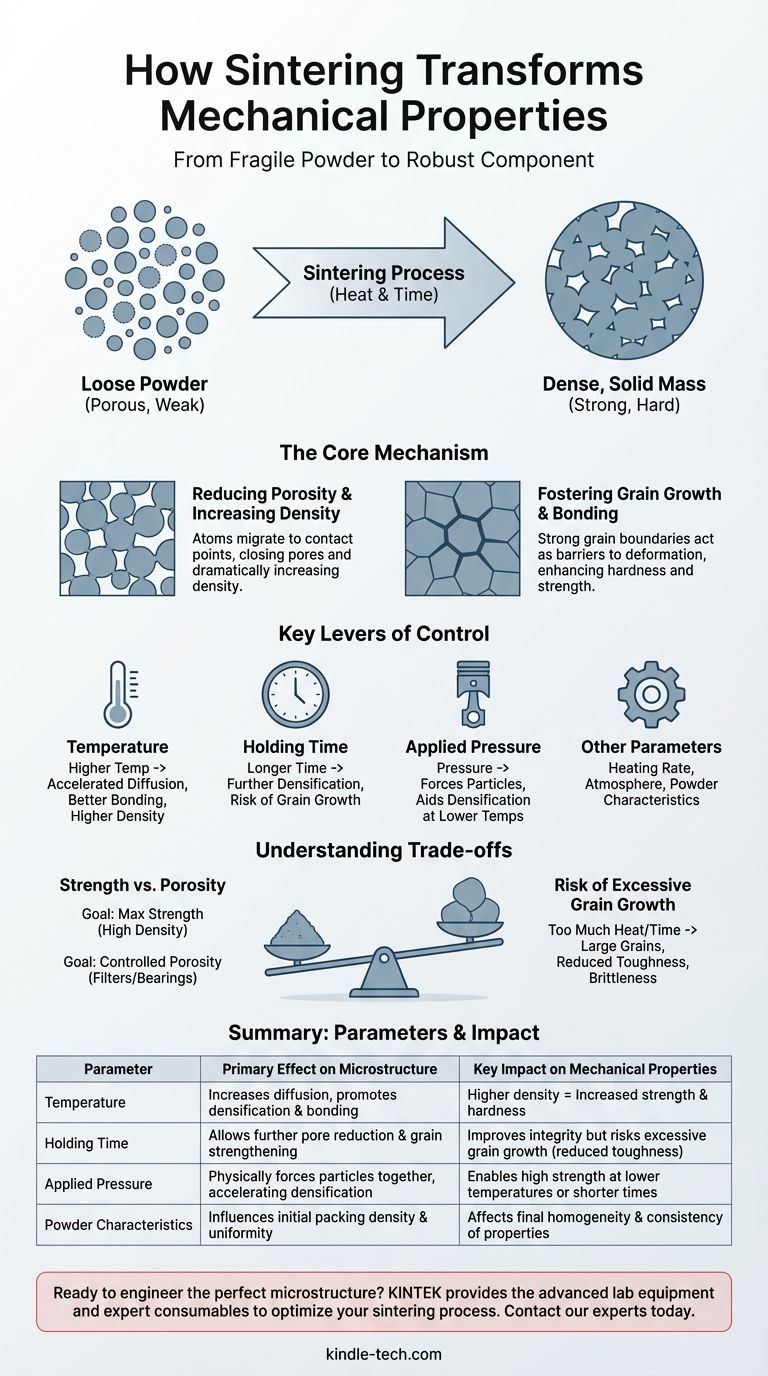

El mecanismo central: del polvo al rendimiento

La sinterización crea una pieza final fuerte al cambiar fundamentalmente la estructura interna del material a nivel microscópico. El proceso utiliza energía térmica para impulsar la difusión, lo que hace que las partículas individuales se unan.

Reducción de la porosidad y aumento de la densidad

El cambio más significativo durante la sinterización es la reducción de la porosidad, el espacio vacío entre las partículas de polvo iniciales.

A medida que las partículas se calientan, los átomos migran a los puntos de contacto, formando "cuellos" que crecen con el tiempo. Este proceso acerca las partículas, reduciendo los huecos y aumentando drásticamente la densidad general del material.

Un material más denso es intrínsecamente más fuerte porque las fuerzas se distribuyen a través de más materia sólida, en lugar de concentrarse alrededor de los bordes de los poros, que actúan como concentradores de tensión y posibles puntos de falla.

Fomento del crecimiento y la unión de granos

La sinterización no solo elimina los poros; crea una red cohesiva de granos entrelazados. La difusión atómica que cierra los poros también forma y fortalece los límites de grano, las interfaces donde se encuentran los diferentes granos cristalinos.

Los límites de grano fuertes y bien formados son críticos para la integridad mecánica. Actúan como barreras al movimiento de dislocaciones, que es el principal mecanismo de deformación plástica en materiales cristalinos. Esto resulta directamente en un aumento de la dureza y la resistencia.

Las palancas clave de control

Para lograr un conjunto deseado de propiedades mecánicas, debe manipular con precisión los parámetros clave del ciclo de sinterización. Cada variable ofrece un nivel diferente de control sobre la microestructura final.

Temperatura de sinterización

La temperatura es el factor más dominante. Las temperaturas más altas proporcionan más energía térmica, acelerando la difusión atómica necesaria para la densificación y la unión de granos.

Generalmente, aumentar la temperatura conduce a una mayor densidad y, por lo tanto, a mejores propiedades mecánicas como la resistencia y la resistencia al desgaste.

Tiempo de mantenimiento

Esta es la duración en la que el material se mantiene a la temperatura máxima de sinterización. Un tiempo de mantenimiento más prolongado permite que el proceso de difusión continúe, reduciendo aún más la porosidad y fortaleciendo los límites de grano.

Sin embargo, un tiempo prolongado también promueve el crecimiento de grano, lo que puede convertirse en un factor negativo si no se gestiona con cuidado.

Presión aplicada

En procesos como el prensado en caliente o la sinterización por plasma de chispa (SPS), se aplica presión externa. Esta presión fuerza físicamente las partículas, lo que ayuda significativamente a la densificación.

La presión permite lograr alta densidad a temperaturas más bajas o en tiempos más cortos en comparación con la sinterización sin presión, ofreciendo otra capa de control.

Otros parámetros críticos

Factores como la velocidad de calentamiento, la composición de la atmósfera del horno e incluso el tamaño y la forma del polvo inicial influyen en la microestructura final y en las propiedades mecánicas resultantes.

Comprendiendo las compensaciones

Optimizar la sinterización no se trata de maximizar cada parámetro; se trata de encontrar el equilibrio adecuado para lograr un objetivo específico. Impulsar una propiedad a menudo se produce a expensas de otra.

Resistencia vs. Porosidad

La relación entre la temperatura y las propiedades es compleja. Por ejemplo, una temperatura de sinterización podría producir la mayor resistencia a la compresión, mientras que una temperatura diferente y más baja podría producir la porosidad y la contracción más deseables para una aplicación específica.

Esto demuestra que los parámetros "mejores" dependen completamente de la función prevista del componente. Una pieza estructural requiere la máxima resistencia, mientras que un filtro cerámico requiere una porosidad controlada.

El riesgo de crecimiento excesivo de grano

Si bien la unión de grano es esencial, el crecimiento excesivo de grano puede ser perjudicial. Si la temperatura es demasiado alta o el tiempo de mantenimiento es demasiado largo, los granos pueden volverse excesivamente grandes.

Los granos grandes a veces pueden conducir a una reducción de la tenacidad o un aumento de la fragilidad, ya que las grietas tienen menos límites de grano que cruzar, lo que les permite propagarse más fácilmente. La microestructura ideal a menudo implica un tamaño de grano fino y uniforme.

Optimización de la sinterización para su objetivo

El enfoque correcto depende completamente de su objetivo principal de ingeniería. Utilice estos principios como guía inicial para el desarrollo de procesos.

- Si su objetivo principal es la máxima resistencia y dureza: Apunte a la mayor densidad posible optimizando la temperatura, el tiempo y la presión para eliminar casi toda la porosidad.

- Si su objetivo principal es la porosidad controlada (por ejemplo, para filtros o cojinetes autolubricantes): Utilice temperaturas más bajas y tiempos de mantenimiento más cortos para preservar intencionadamente una red de poros abiertos mientras se logra una unión de partículas suficiente para la integridad estructural.

- Si su objetivo principal es la precisión dimensional: Debe gestionar cuidadosamente la temperatura y las velocidades de calentamiento para controlar la contracción, ya que una sinterización agresiva puede provocar deformaciones o desviaciones de las tolerancias de diseño.

- Si su objetivo principal es la rentabilidad y el rendimiento: Es posible que deba encontrar un compromiso, como usar velocidades de calentamiento más rápidas o temperaturas ligeramente más bajas, que logre propiedades mecánicas aceptables dentro de una ventana de proceso más corta y económica.

Al manipular deliberadamente las variables de la sinterización, se pasa de simplemente calentar un material a diseñar con precisión su rendimiento final.

Tabla resumen:

| Parámetro de sinterización | Efecto principal sobre la microestructura | Impacto clave en las propiedades mecánicas |

|---|---|---|

| Temperatura | Aumenta la difusión atómica, promueve la densificación y la unión de granos. | Mayor densidad = Mayor resistencia y dureza. |

| Tiempo de mantenimiento | Permite una mayor reducción de poros y el fortalecimiento de los límites de grano. | Mejora la integridad, pero conlleva el riesgo de un crecimiento excesivo de grano (tenacidad reducida). |

| Presión aplicada | Fuerza físicamente las partículas, acelerando la densificación. | Permite una alta resistencia a temperaturas más bajas o en tiempos más cortos. |

| Características del polvo | Influye en la densidad de empaquetamiento inicial y la uniformidad del cuerpo verde. | Afecta la homogeneidad final y la consistencia de las propiedades. |

¿Listo para diseñar la microestructura perfecta para sus componentes?

El control preciso de los parámetros de sinterización es clave para lograr sus propiedades mecánicas objetivo. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles expertos necesarios para dominar este proceso vital. Ya sea que esté desarrollando piezas estructurales de alta resistencia, filtros porosos o componentes rentables, nuestras soluciones lo ayudan a optimizar la densidad, el tamaño de grano y el rendimiento.

Analicemos sus objetivos de sinterización. Contacte a nuestros expertos hoy para encontrar el equipo adecuado para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cómo se utiliza una balanza analítica de laboratorio en estudios de cinética de absorción de agua capilar? | Datos de precisión

- ¿Cómo contribuye el equipo de dispersión ultrasónica de alta potencia a la exfoliación del grafeno? Logre una pureza superior del material

- ¿Por qué es necesario controlar la temperatura durante la preparación de especímenes compuestos? Asegure una infusión de resina impecable

- ¿Qué papel juega un sistema industrial de Prensado Isostático en Caliente (HIP)? Dominio de la Consolidación de Acero ODS

- ¿Qué contiene el aceite de pirólisis? Desvelando la compleja química del bioaceite

- ¿Cómo funciona un sistema de pulverización catódica (sputtering)? Logre una deposición de película delgada superior para su laboratorio

- ¿Cuál es la función crítica de un horno de alto vacío? Proteger los cátodos de estado sólido con la eliminación de disolventes sin calor

- ¿Cuál es la función principal de un generador ultrasónico en la exfoliación del grafito? Producción de grafeno de alta calidad