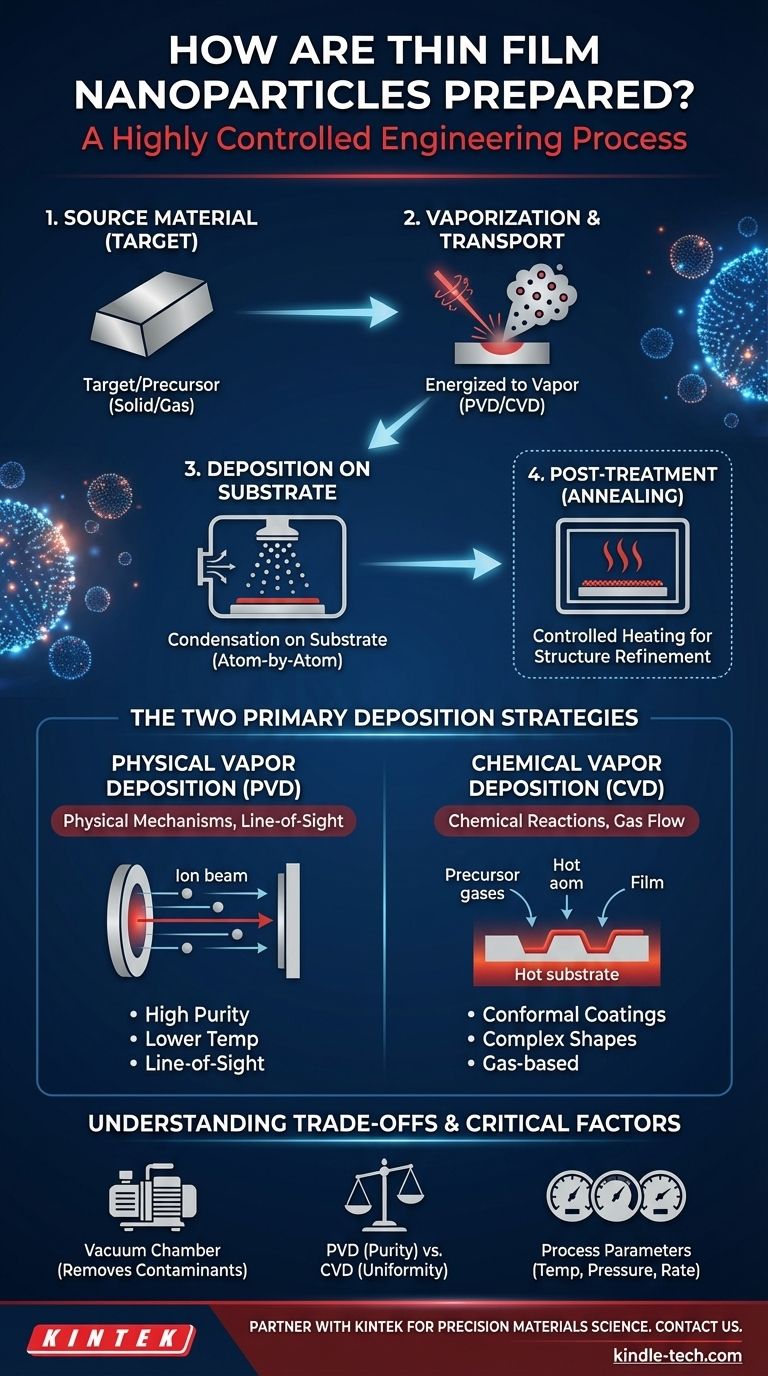

En esencia, la preparación de nanopartículas de película delgada es un proceso altamente controlado de tres etapas. Comienza con un material fuente, conocido como objetivo, que se energiza dentro de una cámara de vacío hasta que se vaporiza. Este vapor se transporta y se le permite condensar sobre una superficie, llamada sustrato, formando una capa ultrafina. Finalmente, esta película recién formada puede someterse a un proceso de tratamiento térmico, o recocido, para refinar su estructura y propiedades finales.

La creación de películas delgadas de nanopartículas no es simplemente un proceso de recubrimiento; es una tarea de ingeniería controlada con precisión. El objetivo es manipular el material en estado gaseoso o de plasma para construir una película sólida con propiedades nanométricas específicas, un proceso fundamentalmente dividido en métodos físicos y químicos.

Los pasos fundamentales de la deposición de película delgada

Cada método de preparación de película delgada, independientemente de su tecnología específica, sigue una secuencia lógica de eventos. Comprender este flujo de trabajo universal es el primer paso para dominar la técnica.

Paso 1: Selección del material fuente (el "objetivo")

El proceso comienza con el material en bruto que se pretende depositar. Esto se denomina objetivo o precursor.

La forma de este material fuente depende completamente de la técnica de deposición elegida. Puede ser un bloque sólido de metal de alta pureza, un disco cerámico o un gas reactivo especializado.

Paso 2: Energización y transporte del material

Esta es la etapa más crítica y donde las diferentes técnicas divergen significativamente. El objetivo es convertir el material fuente en un vapor que pueda viajar al sustrato.

Esto se logra añadiendo energía. Los métodos pueden incluir calentar el material hasta que se evapore, bombardearlo con iones para desprender físicamente los átomos (pulverización catódica) o introducir gases precursores que luego reaccionarán químicamente.

Paso 3: Deposición sobre el sustrato

Dentro de la cámara de vacío, el material vaporizado viaja hasta que golpea el sustrato, que es el objeto o la superficie que se está recubriendo.

Al golpear la superficie más fría del sustrato, los átomos o moléculas pierden energía y se condensan, formando una capa sólida. Esta película se acumula átomo por átomo, creando una nanoestructura estrechamente controlada.

Paso 4: Tratamiento post-deposición (recocido)

En muchos casos, la película tal como se deposita no se encuentra en su estado final óptimo.

El recocido, un proceso de tratamiento térmico cuidadosamente controlado, se utiliza a menudo para mejorar la cristalinidad de la película, reducir las tensiones internas y mejorar sus propiedades electrónicas u ópticas.

Las dos estrategias principales de deposición

Si bien los pasos son similares, los métodos para ejecutarlos se dividen en dos grandes familias: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

La PVD utiliza mecanismos puramente físicos para generar el vapor del material. Piense en ello como un proceso de chorro de arena microscópico.

Una fuente de energía (como un haz de iones) golpea el objetivo sólido, desalojando físicamente átomos o moléculas que luego viajan en línea recta para recubrir el sustrato. Este es un proceso de línea de visión.

Deposición Química de Vapor (CVD)

La CVD utiliza reacciones químicas para formar la película. Se introducen gases precursores en la cámara de vacío.

Estos gases reaccionan en la superficie caliente del sustrato, dejando el material sólido deseado como subproducto y formando una película. Debido a que se basa en el flujo de gas, la CVD puede recubrir eficazmente superficies complejas y no planas.

Comprendiendo las compensaciones

Elegir el método correcto requiere comprender las limitaciones y requisitos inherentes del entorno de deposición.

El papel crítico del vacío

Casi toda la deposición de película delgada se realiza en una cámara de vacío. Esto no es negociable para películas de alta calidad.

El vacío elimina el aire y otros contaminantes que de otro modo podrían reaccionar con el material vaporizado, introduciendo impurezas en la película y comprometiendo sus propiedades.

Consideraciones de PVD vs. CVD

La PVD a menudo se elige por su capacidad para depositar materiales de pureza extremadamente alta, incluidos metales y cerámicas, a temperaturas más bajas que muchos procesos de CVD.

La CVD sobresale en la creación de recubrimientos conformes uniformes sobre geometrías 3D intrincadas, algo difícil para las técnicas de PVD de línea de visión.

Los parámetros del proceso son clave

Las propiedades finales de la película de nanopartículas no solo están determinadas por el material. Son el resultado directo de parámetros del proceso como la presión, la temperatura y la tasa de deposición. El control preciso sobre estas variables es esencial para lograr el resultado deseado.

Tomar la decisión correcta para su objetivo

Su aplicación dicta la estrategia de deposición ideal. Utilice su objetivo final para guiar su decisión.

- Si su enfoque principal son películas metálicas u ópticas de alta pureza: Los métodos PVD como la pulverización catódica o la evaporación térmica proporcionan un control excepcional sobre la composición y pureza de la película.

- Si su enfoque principal es el recubrimiento uniforme en formas complejas: La CVD es generalmente más efectiva debido a su mecanismo de deposición basado en gas y sin línea de visión.

- Si su enfoque principal es una estructura cristalina específica: El recocido post-deposición es un paso de proceso crítico e independiente que debe planificar y optimizar.

Comprender estos principios fundamentales le permite seleccionar y controlar el proceso de deposición para diseñar películas delgadas con propiedades de nanopartículas precisamente adaptadas.

Tabla resumen:

| Etapa clave | Objetivo principal | Métodos comunes |

|---|---|---|

| 1. Preparación de la fuente | Proporcionar material de alta pureza | Objetivo sólido (PVD), Gas precursor (CVD) |

| 2. Vaporización y transporte | Energizar el material hasta convertirlo en vapor | Pulverización catódica, Evaporación (PVD), Reacción de gases (CVD) |

| 3. Deposición | Condensar el vapor sobre el sustrato | Condensación en línea de visión (PVD), Reacción superficial (CVD) |

| 4. Post-tratamiento (Recocido) | Mejorar la estructura y propiedades de la película | Tratamiento térmico controlado |

¿Listo para diseñar su próxima generación de materiales?

La precisión es primordial en la deposición de películas delgadas. La calidad de su película depende directamente de la fiabilidad de su equipo y consumibles. KINTEK se especializa en equipos de laboratorio y consumibles de alta pureza —desde objetivos de pulverización catódica y precursores de CVD hasta componentes de vacío y hornos de recocido— atendiendo las exigentes necesidades de la ciencia de materiales y los laboratorios de I+D.

Permítanos ayudarle a lograr el control preciso requerido para su aplicación específica. Contacte hoy mismo a nuestros expertos para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede apoyar su innovación.

Guía Visual

Productos relacionados

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD