En esencia, la fabricación de películas delgadas es un proceso conocido como deposición. Todas las técnicas para crear películas delgadas, que son capas de material que varían desde unos pocos nanómetros hasta varios micrómetros de espesor, se dividen en dos categorías principales: Deposición Física y Deposición Química. Estos métodos proporcionan un control preciso sobre el espesor, la composición y las propiedades de la película final.

La distinción crítica es cómo el material llega a la superficie. Los métodos físicos transportan un material sólido existente al sustrato, mientras que los métodos químicos utilizan reacciones químicas para crear un nuevo material sólido directamente en la superficie del sustrato. Su elección entre ellos depende completamente de las propiedades de la película que necesite lograr.

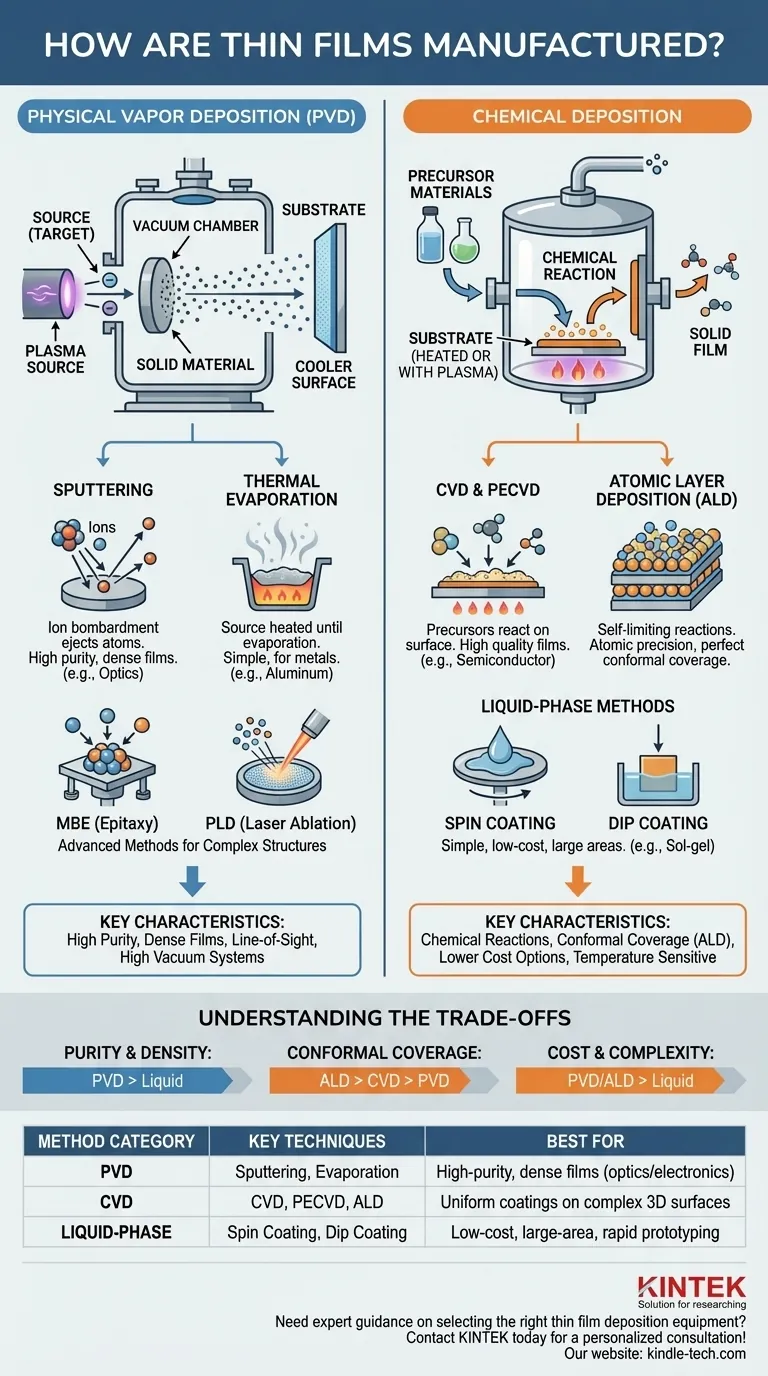

Los dos pilares de la deposición: Física vs. Química

Comprender la diferencia fundamental entre la deposición física y química es clave para navegar por el panorama de la fabricación de películas delgadas. Cada enfoque tiene una filosofía y una aplicación distintas.

¿Qué es la Deposición Física de Vapor (PVD)?

La Deposición Física de Vapor abarca una familia de métodos que transfieren material de una fuente sólida (llamada "blanco") al sustrato sin cambiar su composición química.

El proceso implica energizar el material fuente en una cámara de vacío, lo que hace que se vaporice. Este vapor luego viaja y se condensa sobre el sustrato más frío, formando una película delgada y sólida.

Piense en ello como mover material de un lugar a otro a escala atómica.

¿Qué es la Deposición Química?

Los métodos de deposición química utilizan reacciones químicas para formar la película. Los materiales precursores, a menudo en forma líquida o gaseosa, se introducen en el sustrato.

Una reacción química, frecuentemente desencadenada por calor o plasma, ocurre en la superficie del sustrato. Esta reacción produce el material sólido deseado como subproducto, que luego crece hasta formar una película.

Este es un proceso de creación, donde se construye la película a partir de bloques de construcción químicos.

Una mirada más cercana a los métodos de deposición física

Los métodos PVD son herramientas fundamentales en industrias como la óptica y la microelectrónica, valorados por producir películas densas y puras.

Pulverización catódica (Sputtering)

En la pulverización catódica, un blanco del material de película deseado es bombardeado con iones de alta energía, típicamente de un gas como el argón. Esto es como un juego de billar a escala atómica.

La colisión de iones expulsa, o "pulveriza", átomos del blanco. Estos átomos expulsados luego viajan y recubren el sustrato, formando una película muy densa y uniforme.

Evaporación térmica

La evaporación térmica es conceptualmente más simple. Un material fuente se calienta en alto vacío hasta que se evapora en un gas.

Este gas luego se expande dentro de la cámara, eventualmente condensándose en el sustrato relativamente frío para formar una película. Este método es común para depositar metales como el aluminio o el oro.

PVD avanzado: MBE y PLD

Para la investigación de vanguardia y la electrónica altamente compleja, existen métodos PVD más avanzados.

La Epitaxia de Haces Moleculares (MBE) ofrece un crecimiento exquisito de capas monocristalinas, mientras que la Deposición por Láser Pulsado (PLD) utiliza un láser de alta potencia para ablacionar material de un blanco, creando una pluma de plasma que se deposita como una película.

Explorando los métodos de deposición química

Los métodos químicos ofrecen ventajas únicas, especialmente en el recubrimiento de formas complejas y el logro de precisión a nivel atómico.

Deposición Química de Vapor (CVD)

En CVD, los gases precursores se introducen en una cámara de reacción que contiene el sustrato. El calor hace que estos gases reaccionen y se descompongan en la superficie del sustrato, dejando una película sólida de alta calidad.

Una variante común es la CVD Asistida por Plasma (PECVD), que utiliza un plasma para permitir estas reacciones a temperaturas más bajas, protegiendo los sustratos sensibles.

Deposición de Capa Atómica (ALD)

ALD es el estándar de oro para la precisión. Construye la película una sola capa atómica a la vez a través de una secuencia de reacciones químicas auto-limitantes.

Este proceso proporciona un control inigualable sobre el espesor y permite recubrimientos perfectamente uniformes en estructuras tridimensionales extremadamente complejas.

Métodos en fase líquida: Recubrimiento por centrifugación y Recubrimiento por inmersión

No todos los métodos químicos requieren sistemas de vacío complejos. El recubrimiento por centrifugación implica dispensar un precursor líquido sobre un sustrato y hacerlo girar a alta velocidad para producir una capa delgada y uniforme a medida que el solvente se evapora.

El sol-gel y el recubrimiento por inmersión son otros métodos basados en líquidos donde un sustrato se retira de un baño químico, dejando una película que luego se cura con calor. Estos métodos suelen ser de menor costo e ideales para aplicaciones de gran superficie.

Comprendiendo las ventajas y desventajas

Ningún método único es universalmente el mejor. La elección óptima es una función de los requisitos de ingeniería y económicos específicos.

Pureza y densidad

Los métodos PVD, especialmente la pulverización catódica, generalmente producen películas con mayor pureza y densidad en comparación con la mayoría de los métodos químicos en fase líquida. Esto es fundamental para aplicaciones ópticas y electrónicas de alto rendimiento.

Cobertura conformada

Este es un diferenciador importante. Los métodos PVD de línea de visión tienen dificultades para recubrir uniformemente formas complejas con altas relaciones de aspecto. Los métodos químicos como CVD y especialmente ALD sobresalen en esto, produciendo una película perfectamente conformada sobre cualquier topografía de superficie.

Costo y complejidad

Los sistemas PVD de alto vacío y ALD representan una inversión de capital significativa. En contraste, los métodos en fase líquida como el recubrimiento por centrifugación, el recubrimiento por inmersión o la pirólisis por pulverización pueden ser dramáticamente más baratos y más simples de implementar.

Sensibilidad a la temperatura

Muchos procesos CVD requieren altas temperaturas que pueden dañar ciertos sustratos, como los polímeros. PVD o PECVD a baja temperatura pueden ser una mejor opción en estos casos.

Tomando la decisión correcta para su aplicación

Seleccionar un método de fabricación requiere alinear las capacidades del proceso con su objetivo final.

- Si su enfoque principal son películas densas y de alta pureza para óptica o electrónica: Los métodos PVD como la pulverización catódica o la evaporación son su punto de partida debido a su excelente calidad de película.

- Si necesita recubrir uniformemente superficies complejas y no planas: Los métodos químicos como CVD o el ALD altamente preciso son superiores por su excepcional cobertura conformada.

- Si su objetivo es la creación rápida de prototipos o el recubrimiento de bajo costo y gran superficie: Los métodos simples en fase líquida como el recubrimiento por centrifugación o la pirólisis por pulverización suelen ser la opción más práctica y económica.

Comprender estos principios fundamentales le permite seleccionar la técnica de deposición que se alinea perfectamente con su material, presupuesto y objetivos de rendimiento.

Tabla resumen:

| Categoría del método | Técnicas clave | Mejor para |

|---|---|---|

| Deposición Física de Vapor (PVD) | Pulverización catódica, Evaporación térmica | Películas densas y de alta pureza para óptica/electrónica |

| Deposición Química de Vapor (CVD) | CVD, PECVD, ALD | Recubrimientos uniformes en superficies 3D complejas |

| Métodos en fase líquida | Recubrimiento por centrifugación, Recubrimiento por inmersión | Recubrimientos de bajo costo y gran superficie y creación rápida de prototipos |

¿Necesita orientación experta para seleccionar el equipo de deposición de películas delgadas adecuado para su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a elegir el sistema PVD, CVD o de recubrimiento ideal para lograr propiedades de película precisas, mejorar la eficiencia de su proceso y mantenerse dentro del presupuesto.

¡Contacte a nuestro equipo hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD