La reducción del consumo de energía de un horno de inducción se logra minimizando sistemáticamente las pérdidas de energía y optimizando el proceso de fusión. Las estrategias más efectivas implican mejorar la calidad y densidad del material de carga, mantener la integridad física del horno —especialmente el revestimiento refractario y la tapa— y optimizar los procedimientos operativos para reducir los tiempos de fusión y mantenimiento.

El verdadero ahorro de energía en un horno de inducción proviene de un enfoque integral que trata el horno no como una sola máquina, sino como un sistema térmico completo. El objetivo fundamental es maximizar la energía útil absorbida por el metal mientras se minimiza agresivamente toda forma de pérdida de energía, desde la radiación de calor hasta la transferencia eléctrica ineficiente.

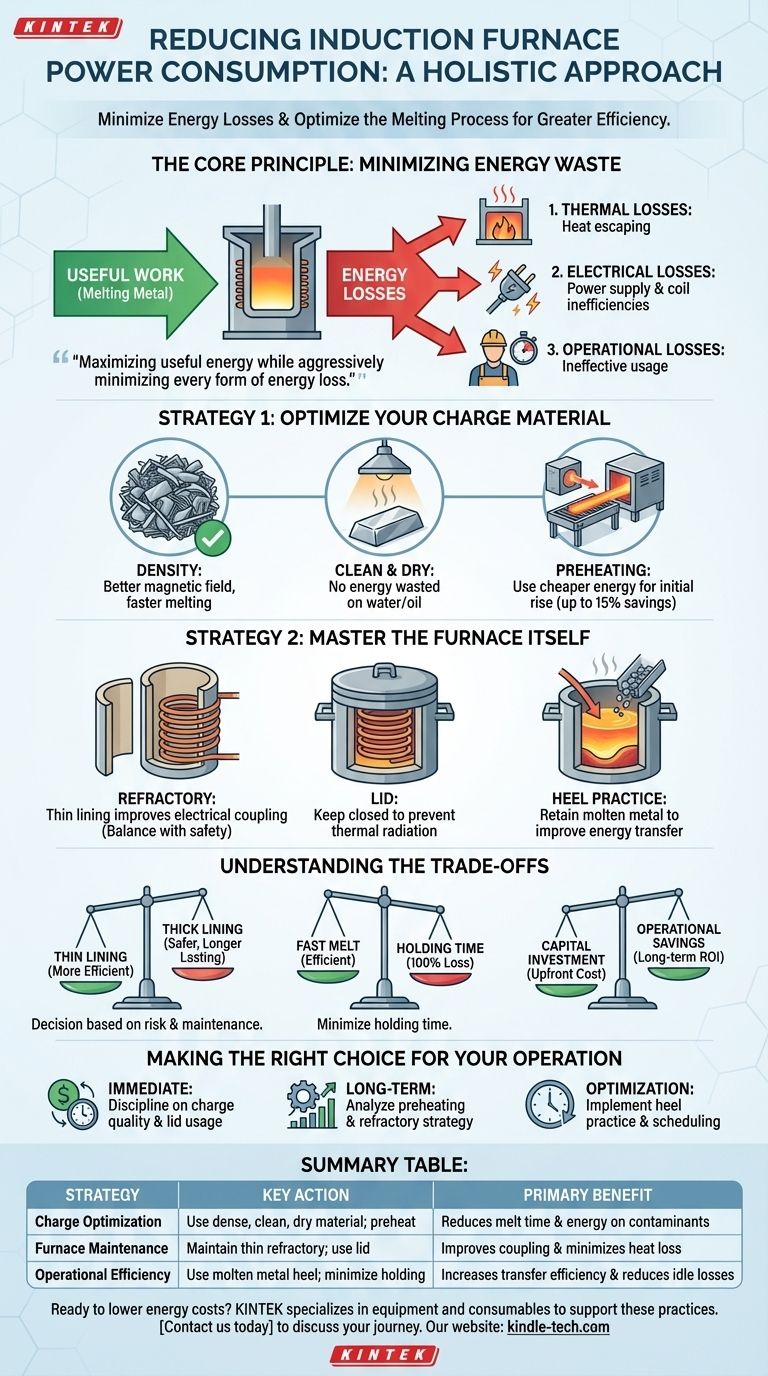

El Principio Central: Minimizar el Desperdicio de Energía

Un horno de inducción consume energía para dos propósitos principales: el trabajo útil de fundir el metal y el trabajo improductivo de superar las pérdidas de energía. Su factura de electricidad refleja ambos.

Comprender a Dónde Va la Energía

La energía (medida en kWh) requerida para fundir una tonelada de metal es una combinación de la energía teórica necesaria para el cambio de fase y la energía significativa desperdiciada en varias pérdidas. Para reducir el consumo, debe atacar las pérdidas.

Los Tres Pilares de la Pérdida de Energía

El desperdicio de energía en un horno de inducción se puede clasificar en tres áreas principales:

- Pérdidas Térmicas: Calor que escapa del horno.

- Pérdidas Eléctricas: Ineficiencias en la fuente de alimentación y la bobina.

- Pérdidas Operativas: Ineficiencias en la forma en que se utiliza el horno.

Estrategia 1: Optimice su Material de Carga

La condición del metal que introduce en el horno tiene un impacto directo y significativo en el consumo de energía. Esta es a menudo el área con mayor potencial de ahorro inmediato.

La Importancia de la Densidad de la Carga

Una carga densamente empaquetada proporciona un mejor camino para el campo magnético inducido, lo que conduce a una transferencia de energía más eficiente y una fusión más rápida. La chatarra suelta y ligera contiene muchos espacios de aire, lo que dificulta el calentamiento y puede aumentar el tiempo de fusión entre un 15 y un 20%.

Manténgalo Limpio y Seco

Cualquier agua, aceite o líquido de corte en su chatarra debe evaporarse antes de que el metal pueda fundirse. Este proceso consume una enorme cantidad de energía sin contribuir a la fusión. Una práctica de "carga seca" es un paso fundamental en la eficiencia energética.

Considere el Precalentamiento de la Carga

Precalentar el material de carga antes de que ingrese al horno es uno de los métodos más efectivos para reducir el consumo de electricidad. Usar un precalentador a gas puede reducir el uso de energía eléctrica en un 15% o más al descargar el aumento inicial de temperatura a una fuente de energía más barata.

Estrategia 2: Domine el Horno Mismo

El estado físico y el funcionamiento del hardware del horno son críticos. Un horno bien mantenido es un horno eficiente.

El Papel Crítico del Revestimiento Refractario

La pared refractaria separa la bobina de inducción del metal fundido. Un revestimiento más delgado significa que la bobina está más cerca de la carga, lo que mejora el acoplamiento eléctrico y aumenta la eficiencia de fusión. Sin embargo, esto debe equilibrarse con el desgaste del refractario y la seguridad.

La Tapa No Es Opcional

Un baño de horno abierto pierde una gran cantidad de energía a través de la radiación térmica desde la superficie del metal fundido. Mantener la tapa cerrada siempre que sea posible es un hábito simple y sin costo que conserva el calor directamente y reduce el consumo de energía.

Utilice la Práctica del "Talón" (Heel)

Comenzar una fusión desde un horno completamente vacío (un "arranque en frío") es ineficiente. Al retener una pequeña cantidad de metal fundido, un "talón", del lote anterior, la nueva carga se agrega a un baño ya líquido, mejorando drásticamente la transferencia de energía y reduciendo el tiempo de fusión.

Comprender las Compensaciones (Trade-offs)

Buscar la eficiencia requiere tomar decisiones informadas, ya que algunas estrategias implican equilibrar prioridades contrapuestas.

Grosor del Refractario frente a la Eficiencia

Un revestimiento más delgado es más eficiente energéticamente, pero requiere un monitoreo y reemplazo más frecuentes. Un revestimiento más grueso y conservador es más seguro y dura más, pero conlleva una penalización energética directa en cada fusión. Esta es una decisión operativa central basada en su tolerancia al riesgo y su programa de mantenimiento.

Tasa de Fusión frente a Tiempo de Mantenimiento

Fundir el metal lo más rápido posible a la potencia nominal del horno es generalmente lo más eficiente. Una vez que el metal está fundido, mantenerlo a temperatura es una pérdida de energía del 100%, ya que no se está realizando ningún trabajo productivo. Esto resalta la necesidad de una programación estricta entre el horno y la línea de fundición para minimizar el mantenimiento.

Inversión de Capital frente a Ahorros Operativos

La implementación de tecnologías como precalentadores de carga, sistemas de carga automatizados o fuentes de alimentación modernas y de alta eficiencia requiere capital inicial. Esta inversión debe sopesarse con la reducción a largo plazo de kilovatios-hora por tonelada, lo que puede proporcionar un retorno de la inversión claro.

Tomar la Decisión Correcta para su Operación

Utilice estos puntos para guiar su estrategia de ahorro de energía en función de sus capacidades y objetivos específicos.

- Si su enfoque principal son las mejoras inmediatas y de bajo costo: Aplique una disciplina operativa estricta en el uso de cargas limpias, secas y densas y mantenga la tapa del horno cerrada en todo momento.

- Si su enfoque principal es una eficiencia significativa a largo plazo: Analice el retorno de la inversión para un sistema de precalentamiento de carga y revise su estrategia de revestimiento refractario para ver si una pared ligeramente más delgada es factible.

- Si su enfoque principal es la optimización del proceso: Implemente una práctica de talón de metal fundido y coordine los horarios del horno y de fundición para eliminar cualquier tiempo de mantenimiento innecesario a temperatura.

En última instancia, tratar cada kilovatio-hora como un recurso valioso es la clave para una operación de fusión más eficiente y rentable.

Tabla Resumen:

| Estrategia | Acción Clave | Beneficio Principal |

|---|---|---|

| Optimización de la Carga | Usar material denso, limpio y seco; considerar el precalentamiento | Reduce el tiempo de fusión y la energía desperdiciada en contaminantes |

| Mantenimiento del Horno | Mantener un revestimiento refractario delgado; usar siempre la tapa | Mejora el acoplamiento eléctrico y minimiza la pérdida de calor |

| Eficiencia Operativa | Usar un talón de metal fundido; minimizar el tiempo de mantenimiento | Aumenta la eficiencia de transferencia de energía y reduce las pérdidas en vacío |

¿Listo para reducir significativamente sus costos de energía y mejorar su eficiencia de fusión? Las estrategias descritas son solo el comienzo. KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo las necesidades precisas de laboratorios y operaciones de fusión de metales. Nuestros expertos pueden ayudarle a seleccionar el equipo y los consumibles adecuados para implementar estas prácticas de ahorro de energía de manera efectiva. Contáctenos hoy para discutir cómo podemos apoyar su camino hacia una operación más eficiente y rentable.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas