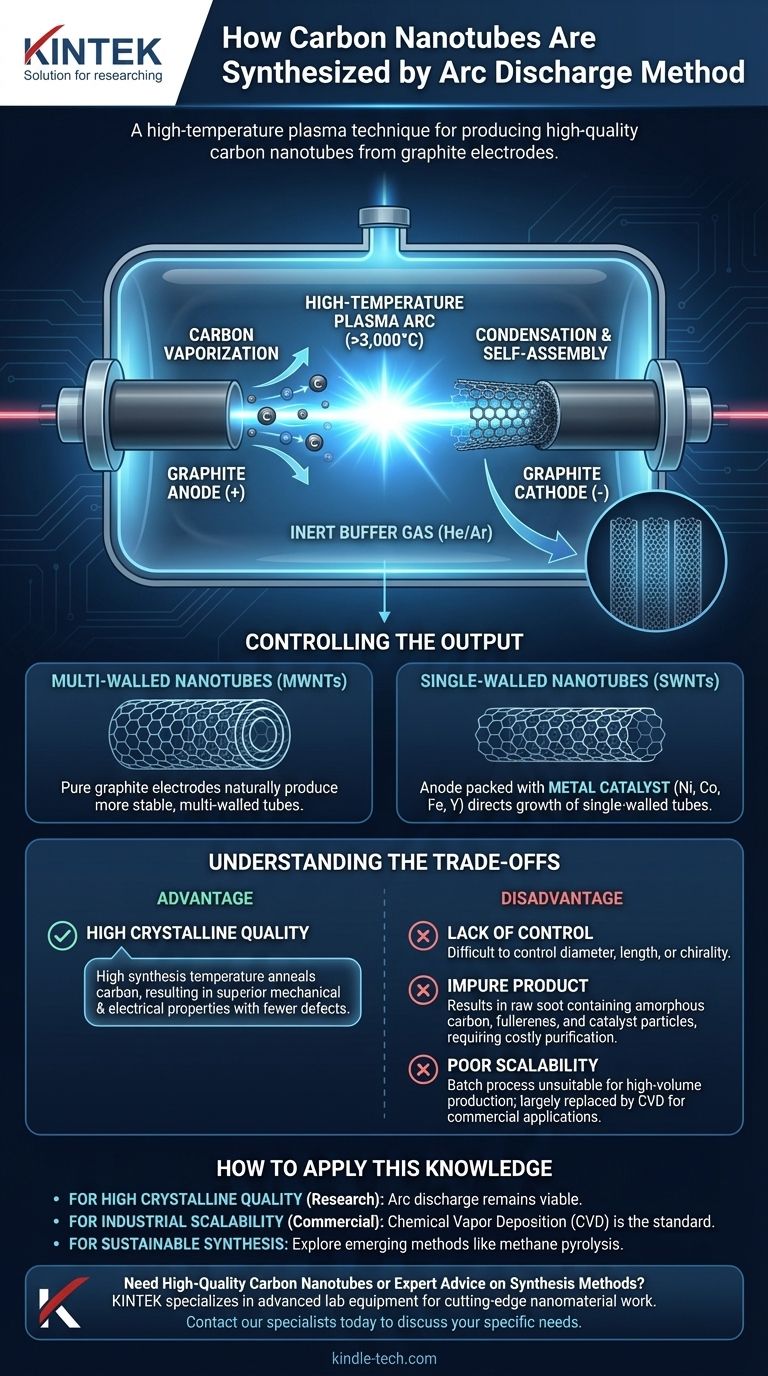

El método de descarga de arco sintetiza nanotubos de carbono generando un arco de plasma de alta temperatura entre dos electrodos de carbono en una atmósfera inerte. Este calor intenso vaporiza el carbono del electrodo positivo (ánodo), que luego viaja y se condensa en el electrodo negativo más frío (cátodo), autoensamblándose en estructuras de nanotubos.

El método de descarga de arco es una técnica históricamente significativa y de alta temperatura para producir nanotubos de carbono de alta calidad. Sin embargo, su falta de control preciso sobre el producto final ha llevado a su reemplazo por métodos más escalables para la mayoría de las aplicaciones comerciales.

El mecanismo fundamental: de varillas de carbono a nanotubos

Para entender la descarga de arco, lo mejor es visualizarla como un rayo en miniatura controlado, diseñado para descomponer y luego reconstruir el carbono a nanoescala.

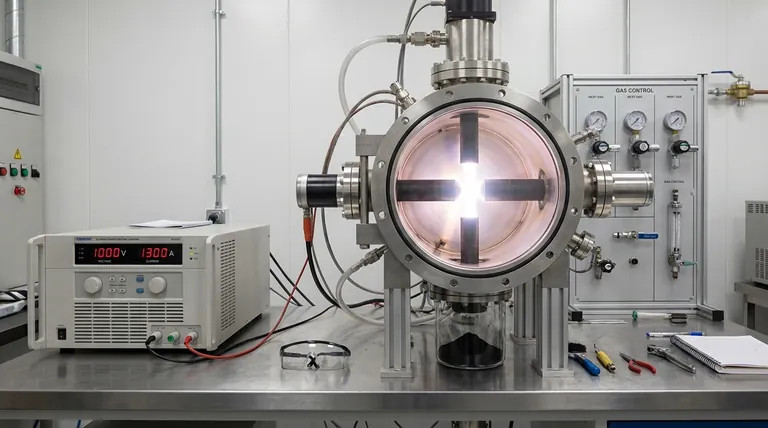

El aparato principal

La configuración consiste en una cámara sellada llena de un gas inerte de amortiguación, típicamente helio o argón, a baja presión. En su interior hay dos electrodos de grafito de alta pureza (un ánodo y un cátodo) separados por un pequeño espacio y conectados a una fuente de alimentación de CC de alta corriente.

Inicio del arco de plasma

Se aplica un alto voltaje a través de los electrodos, creando un arco eléctrico sostenido que salta el espacio. Este arco genera un plasma —un gas ionizado— con una temperatura extremadamente alta, a menudo superior a los 3.000 °C.

Vaporización del carbono

El calor intenso del plasma se concentra en el ánodo, lo que provoca que el grafito sólido se sublime y se vaporice rápidamente. Esto crea una densa columna de átomos e iones de carbono dentro de la corriente de plasma.

Condensación y autoensamblaje

Este vapor de carbono caliente es impulsado desde el ánodo hacia el cátodo relativamente más frío. A medida que los átomos de carbono se enfrían, se condensan y autoensamblan en estructuras más estables, formando principalmente nanotubos de carbono en la superficie del cátodo.

Controlando el resultado: CNT de pared simple vs. de pared múltiple

El tipo de nanotubo producido está directamente influenciado por la composición del ánodo.

Nanotubos de pared múltiple (MWNT)

Cuando ambos electrodos están hechos de grafito puro, el proceso produce naturalmente nanotubos de carbono de pared múltiple. Estos son cilindros concéntricos de láminas de grafeno, que son la forma predeterminada y más estable bajo estas condiciones.

Nanotubos de pared simple (SWNT)

Para producir los más delicados nanotubos de carbono de pared simple, el ánodo debe perforarse y empaquetarse con un catalizador metálico. Los catalizadores comunes incluyen mezclas de níquel, cobalto, hierro o itrio. Estas partículas metálicas se convierten en parte del plasma y actúan como sitios de nucleación, guiando el crecimiento de tubos de pared simple.

Comprendiendo las ventajas y desventajas de la descarga de arco

Aunque fundamental, el método de descarga de arco tiene ventajas distintas y limitaciones críticas que han definido su papel en la nanotecnología.

Ventaja: alta calidad cristalina

La temperatura de síntesis extremadamente alta recoce el carbono a medida que se forma. Este proceso da como resultado nanotubos con un alto grado de perfección cristalina y menos defectos estructurales, lo que lleva a propiedades mecánicas y eléctricas superiores.

Desventaja: falta de control

El proceso es inherentemente caótico. Es extremadamente difícil controlar el diámetro, la longitud o la quiralidad (el ángulo de la red atómica) de los nanotubos que se forman. El resultado es una mezcla muy variada.

Desventaja: producto impuro

El material resultante, un hollín crudo, es una mezcla heterogénea. Contiene los nanotubos deseados junto con subproductos indeseables como carbono amorfo, fullerenos y nanopartículas catalizadoras. Esto requiere un postprocesamiento costoso e intensivo para su purificación.

Desventaja: poca escalabilidad

El método de descarga de arco es esencialmente un proceso por lotes que produce cantidades muy pequeñas. No es fácil de escalar para la producción continua y de gran volumen requerida para la mayoría de las aplicaciones industriales, razón por la cual la Deposición Química de Vapor (CVD) se convirtió en el proceso comercial dominante.

Cómo aplicar este conocimiento

La elección de un método de síntesis depende completamente de la aplicación prevista y del resultado deseado.

- Si su objetivo principal es producir pequeños lotes de nanotubos altamente cristalinos para investigación fundamental: El método de descarga de arco sigue siendo una opción viable debido a la integridad estructural superior de su producción.

- Si su objetivo principal es la producción a escala industrial con control sobre las propiedades de los nanotubos: Una técnica moderna como la Deposición Química de Vapor (CVD) es el estándar definitivo de la industria por su escalabilidad y control.

- Si su objetivo principal es explorar rutas de síntesis sostenibles: Investigue métodos emergentes como la pirólisis de metano o la electrólisis de CO2, que tienen como objetivo reducir el costo y el impacto ambiental.

En última instancia, comprender los principios de la descarga de arco proporciona una base crucial para apreciar la evolución y los desafíos de la síntesis de nanomateriales.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Arco de alta corriente vaporiza el ánodo de carbono en gas inerte. |

| Temperatura | Supera los 3.000 °C. |

| Producción principal | Nanotubos de pared múltiple (MWNT); SWNT con catalizador metálico. |

| Ventaja clave | Produce nanotubos de alta calidad cristalina. |

| Limitación clave | Falta de control sobre el tipo, la longitud y la quiralidad de los nanotubos. |

¿Necesita nanotubos de carbono de alta calidad o asesoramiento experto sobre métodos de síntesis?

Comprender los matices de los métodos de síntesis como la descarga de arco es crucial para una investigación y desarrollo exitosos. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un trabajo de nanomateriales de vanguardia. Ya sea que esté explorando técnicas de síntesis o requiera materiales para su aplicación, nuestros expertos pueden ayudarlo a navegar por las opciones para lograr sus objetivos.

Contacte a nuestros especialistas hoy para discutir cómo KINTEK puede satisfacer las necesidades específicas de su laboratorio en nanotecnología y más allá.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD