Para calcular el consumo de energía de un horno de inducción, debe multiplicar su tasa de producción horaria deseada por la energía específica necesaria para fundir su material. Por ejemplo, fundir 1000 kg (1 tonelada métrica) de hierro generalmente requiere entre 550 y 650 kWh de energía. El resultado le indica la potencia en kilovatios (kW) necesaria para cumplir ese objetivo de producción.

El desafío principal no es el cálculo en sí, sino determinar con precisión el valor de "consumo específico de energía" para su material único, la temperatura objetivo y la eficiencia operativa. Esta variable única es la clave para una estimación de potencia realista.

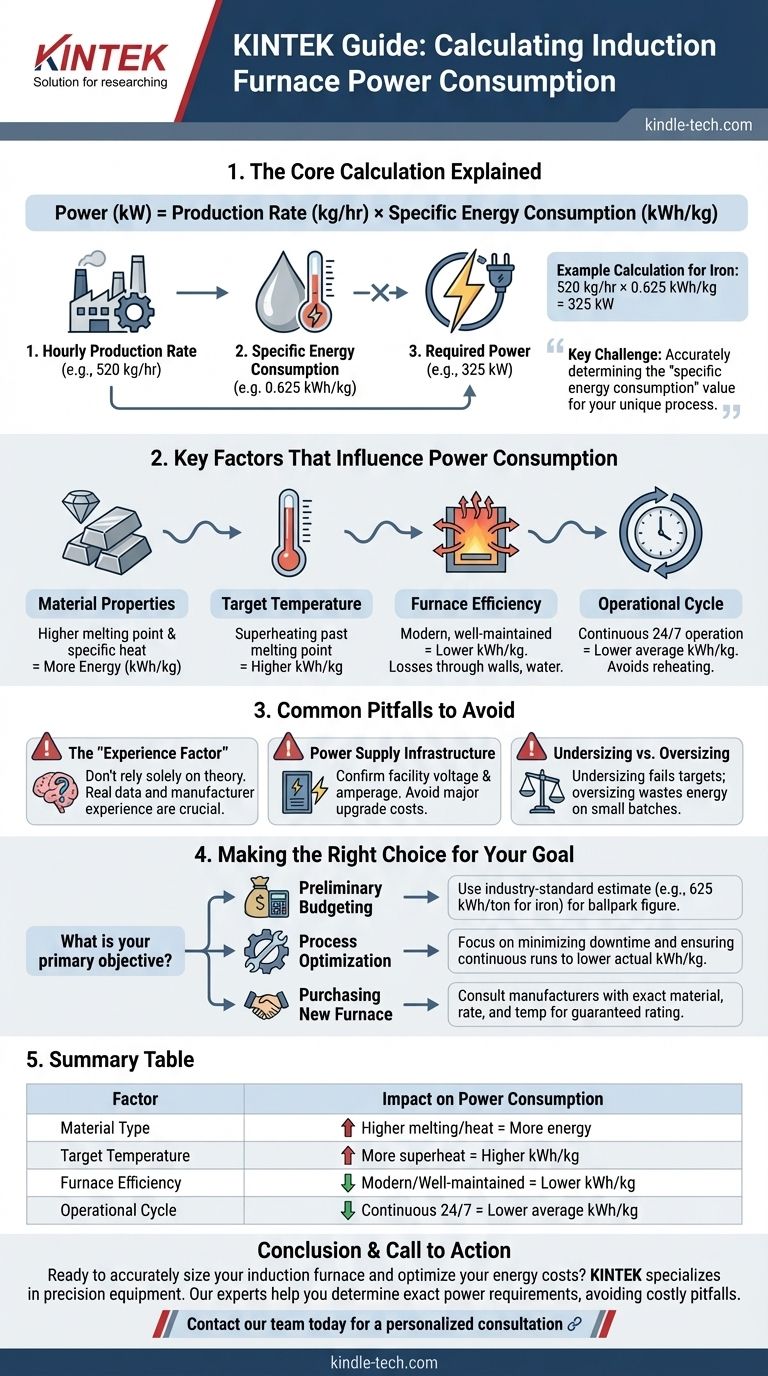

Explicación del Cálculo Central

La fórmula para determinar la potencia requerida del horno es sencilla. Implica comprender sus necesidades de producción y la intensidad energética de su proceso específico.

Paso 1: Determinar la Tasa de Producción Horaria

Primero, defina cuánto material necesita procesar por hora. Esto se mide en kilogramos por hora (kg/h) o toneladas por hora.

Esta tasa es el principal impulsor de su requisito de energía; fundir más material en la misma cantidad de tiempo siempre exigirá más potencia.

Paso 2: Identificar el Consumo Específico de Energía

Esta es la parte más crítica y variable del cálculo. Representa los kilovatios-hora (kWh) necesarios para fundir un kilogramo (o tonelada) de un metal específico a una temperatura específica.

Para la fusión general de hierro, una estimación común es 625 kWh por 1000 kg (o 0,625 kWh/kg). Sin embargo, este número cambia según los factores discutidos a continuación.

Paso 3: Calcular la Potencia Requerida

Finalmente, multiplique su tasa de producción por el consumo específico de energía para encontrar la potencia necesaria en kilovatios (kW).

Fórmula: Potencia (kW) = Producción (kg/h) × Consumo Específico de Energía (kWh/kg)

Por ejemplo, para producir 520 kg de hierro fundido por hora usando nuestra estimación: 520 kg/h × 0,625 kWh/kg = 325 kW. Su instalación necesitaría un suministro de energía capaz de entregar al menos 325 kW de forma continua.

Factores Clave que Influyen en el Consumo de Energía

Un cálculo simple proporciona una base, pero en el mundo real, varios factores alteran significativamente el valor del consumo específico de energía. Comprenderlos es esencial para una evaluación precisa.

Propiedades del Material

Diferentes materiales tienen propiedades térmicas únicas. Un metal con un punto de fusión más alto o una capacidad calorífica específica más alta requerirá más energía (un valor de kWh/kg más alto) para fundirse.

Temperatura Objetivo

La temperatura final del metal fundido, o "sobrecalentamiento", impacta directamente el uso de energía. Calentar el metal 100 grados por encima de su punto de fusión requiere significativamente más energía que solo alcanzar el punto de fusión.

Eficiencia del Horno

No toda la energía eléctrica consumida por el horno se convierte en calor útil en el metal. Se pierde energía a través de las paredes del horno, los circuitos de agua de refrigeración y la radiación. Un horno moderno y bien mantenido es más eficiente y tendrá un valor de kWh/kg más bajo.

Ciclo Operativo

La operación continua es mucho más eficiente energéticamente. Un horno que funciona 24/7 evita la gran pérdida de energía que ocurre cuando se enfría entre turnos. Las operaciones de arranque y parada siempre aumentan el consumo promedio de energía por kilogramo.

Errores Comunes a Evitar

Confiar únicamente en un cálculo teórico sin considerar las limitaciones prácticas puede llevar a errores costosos.

El "Factor de Experiencia"

Los fabricantes y las fundiciones experimentadas desarrollan sus estimaciones de energía a lo largo de años de operación. Estas cifras, basadas en datos del mundo real, son a menudo más fiables que un simple cálculo físico porque tienen en cuenta inherentemente las ineficiencias y las especificidades del proceso.

Suministro Eléctrico e Infraestructura

Un horno es una carga eléctrica significativa. Debe confirmar que su instalación tiene el voltaje y amperaje requeridos para soportar la máquina. Subestimar esto puede provocar importantes costes de actualización de infraestructura.

Subdimensionamiento frente a Sobredimensionamiento

Seleccionar un horno con potencia insuficiente (subdimensionamiento) significa que nunca cumplirá sus objetivos de producción. Elegir uno demasiado potente (sobredimensionamiento) funcionará de manera ineficiente para lotes más pequeños, desperdiciando energía y aumentando su coste por kilogramo.

Tomar la Decisión Correcta para su Objetivo

Utilice el cálculo como una herramienta, pero enmárquelo con su objetivo principal para llegar a la mejor decisión.

- Si su enfoque principal es la elaboración de presupuestos preliminares: Utilice la fórmula simple con un valor de energía estándar de la industria (por ejemplo, 625 kWh/1000 kg para hierro) para obtener una estimación fiable aproximada para la planificación inicial.

- Si su enfoque principal es la optimización del proceso: Concéntrese menos en la potencia nominal del horno y más en factores operativos como minimizar el tiempo de inactividad y asegurar ciclos continuos para reducir su consumo real de kWh/kg.

- Si su enfoque principal es la compra de un horno nuevo: Consulte directamente con varios fabricantes, proporcionándoles su material exacto, tasa de producción y temperatura objetivo para obtener una clasificación de potencia precisa y garantizada.

En última instancia, comprender los factores que impulsan el consumo de energía le permite seleccionar el equipo adecuado y operarlo de manera eficiente.

Tabla Resumen:

| Factor | Impacto en el Consumo de Energía |

|---|---|

| Tipo de Material | Mayor punto de fusión/calor específico = Más energía (kWh/kg) |

| Temperatura Objetivo | Más sobrecalentamiento (más allá del punto de fusión) = Mayor kWh/kg |

| Eficiencia del Horno | Hornos modernos y bien mantenidos = Menor kWh/kg |

| Ciclo Operativo | Operación continua 24/7 = Menor kWh/kg promedio |

¿Listo para dimensionar con precisión su horno de inducción y optimizar sus costes energéticos?

KINTEK se especializa en equipos de laboratorio industriales y de precisión, incluidos hornos de inducción. Nuestros expertos pueden ayudarle a determinar los requisitos exactos de energía para su material específico y sus objetivos de producción, asegurando que evite los costosos errores de subdimensionamiento o sobredimensionamiento.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y permítanos ayudarle a lograr un rendimiento de fusión eficiente y fiable.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Para qué se utiliza la fusión por inducción al vacío? Creación de metales ultrapuros para industrias exigentes

- ¿Cuál es el proceso de fusión al vacío? Lograr metales ultrapuros para aplicaciones críticas

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío