En esencia, un horno Inductotherm funciona utilizando un campo magnético potente y controlado para hacer que el metal se caliente y se funda desde adentro hacia afuera. Este proceso, conocido como inducción electromagnética, evita la necesidad de llamas externas o elementos calefactores. En cambio, una corriente eléctrica alterna fluye a través de una bobina de cobre, generando un campo magnético que induce corrientes eléctricas directamente dentro del metal conductor, lo que hace que se caliente rápidamente debido a su propia resistencia interna.

La ventaja fundamental de la tecnología de inducción es su capacidad para generar calor directamente dentro del material que se está fundiendo. Esto evita las ineficiencias de los métodos de calentamiento convencionales, lo que resulta en una fusión más rápida, mayor pureza y un control de temperatura más preciso.

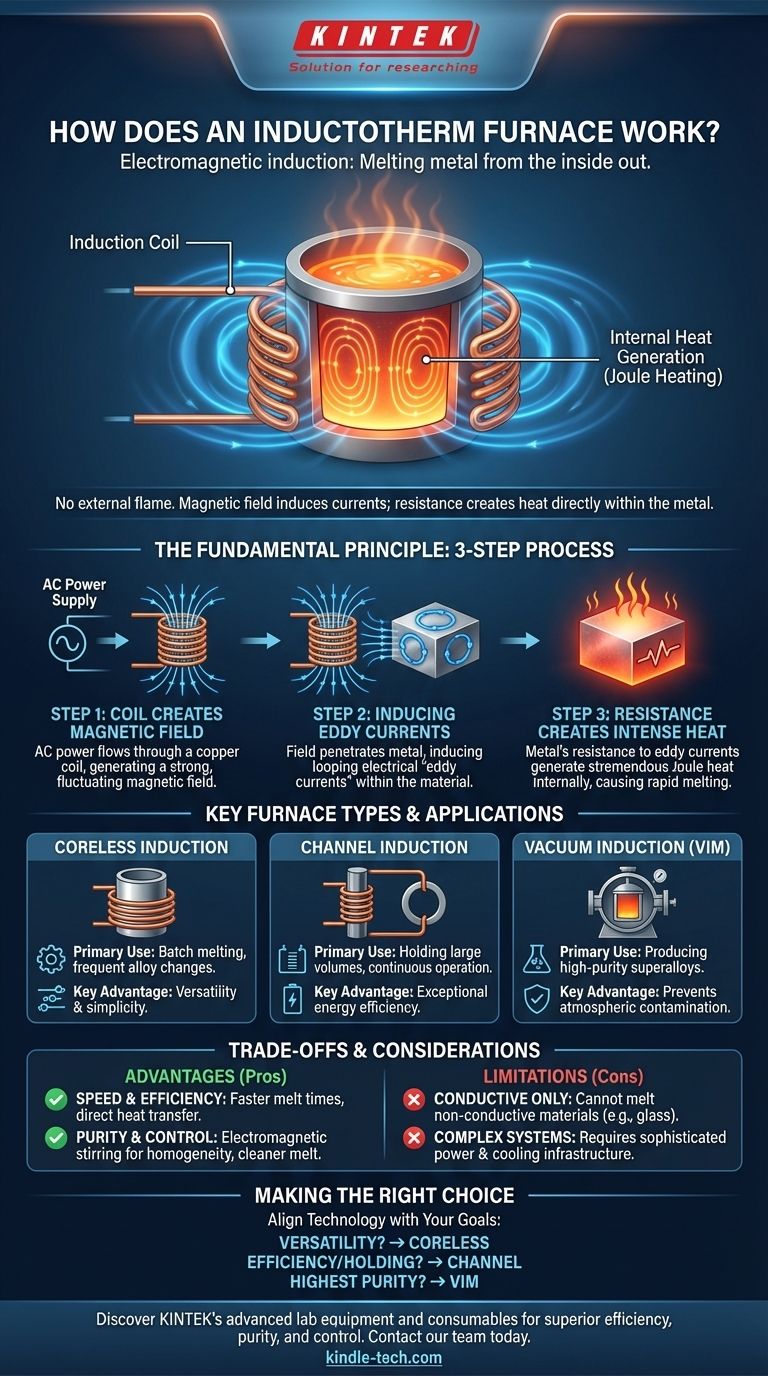

El principio fundamental: Convertir el magnetismo en calor

Comprender cómo funciona un horno de inducción requiere captar una secuencia de tres pasos que convierte la energía eléctrica en energía térmica con una eficiencia notable.

Paso 1: La bobina de inducción crea un campo magnético

El proceso comienza con una fuente de alimentación especializada que convierte la energía eléctrica estándar en una corriente alterna (CA) de alta corriente a una frecuencia específica. Esta corriente se envía a través de una bobina de cobre de varias vueltas que rodea el crisol que contiene la carga metálica. El flujo de CA a través de esta bobina genera un campo magnético fuerte y fluctuante en el espacio dentro de la bobina.

Paso 2: Inducción de "corrientes parásitas" en el metal

Este campo magnético alterno penetra en el metal conductor colocado dentro del crisol. De acuerdo con la Ley de Inducción de Faraday, el campo magnético fluctuante induce corrientes eléctricas en bucle dentro del metal. Estos flujos circulares de electricidad se conocen como corrientes parásitas (o corrientes de Foucault).

Paso 3: La resistencia crea calor intenso

El metal tiene una resistencia natural al flujo de estas corrientes parásitas inducidas. A medida que las corrientes parásitas circulan contra esta resistencia, generan un calor tremendo a través de un principio conocido como calentamiento Joule. Este calor se produce dentro del propio metal, lo que hace que se caliente y se funda de manera uniforme y rápida.

Un vistazo más de cerca a los tipos clave de hornos

Si bien el principio central sigue siendo el mismo, los hornos de inducción se diseñan en diferentes configuraciones para adaptarse a aplicaciones industriales específicas.

El horno de inducción sin núcleo (Coreless)

Este es el diseño más común. Consiste en un crisol revestido de material refractario que está rodeado directamente por la bobina de inducción. Su diseño simple y robusto lo hace extremadamente versátil para fundir una amplia gama de metales y aleaciones en lotes, desde hierro y acero hasta cobre y aluminio.

El horno de inducción de canal (o con núcleo)

Este diseño funciona más como un transformador. La bobina de inducción está enrollada alrededor de un núcleo de hierro, que está conectado a un bucle cerrado o "canal" de metal fundido. El bucle de metal fundido actúa como el devanado secundario del transformador. El calor generado en este bucle hace que el metal circule hacia el baño principal del horno, proporcionando una excelente agitación. Estos hornos son excepcionalmente eficientes y se utilizan principalmente para mantener grandes volúmenes de una sola aleación fundida a una temperatura constante.

El horno de fusión por inducción al vacío (VIM)

Un horno VIM es un horno sin núcleo especializado alojado dentro de una cámara hermética al vacío. Al fundir el metal al vacío, se evita que la carga fundida reaccione con el oxígeno, el nitrógeno y otros gases atmosféricos. Esto es esencial para producir superaleaciones "limpias" de alta pureza requeridas para aplicaciones críticas en las industrias aeroespacial, médica y de generación de energía.

Comprensión de las compensaciones y consideraciones

Ninguna tecnología es una solución universal. El calentamiento por inducción ofrece ventajas claras, pero también conlleva limitaciones específicas.

Ventaja: Velocidad y eficiencia

Debido a que el calor se genera internamente, los tiempos de fusión son significativamente más cortos que en los hornos calentados por combustible. La energía se transfiere directamente al metal con una pérdida mínima de calor al entorno circundante, lo que hace que el proceso sea altamente eficiente energéticamente.

Ventaja: Pureza y control

El campo electromagnético crea una acción de agitación natural en el baño fundido, asegurando una mezcla homogénea y una composición de aleación consistente. La ausencia de subproductos de la combustión también da como resultado una fusión más limpia. Los hornos VIM llevan esta pureza al nivel más alto posible.

Limitación: Solo materiales conductores

El principio de funcionamiento se basa enteramente en inducir corrientes en el material. Por lo tanto, los hornos de inducción no se pueden utilizar para fundir materiales no conductores como vidrio o cerámica.

Limitación: Sistemas complejos de energía y refrigeración

Las unidades de suministro de energía que crean la CA de alta corriente necesaria son complejas y representan una inversión de capital significativa. Además, la propia bobina de inducción debe refrigerarse con agua para disipar el calor residual, lo que añade otra capa de complejidad operativa.

Tomar la decisión correcta para su aplicación

Seleccionar el tipo de horno correcto depende totalmente de sus objetivos metalúrgicos y operativos.

- Si su enfoque principal es la versatilidad y los cambios frecuentes de aleación: Un horno de inducción sin núcleo es el estándar de la industria para las fundiciones que necesitan producir varios metales en lotes distintos.

- Si su enfoque principal es mantener grandes volúmenes de metal fundido de manera eficiente: Un horno de inducción de canal ofrece una eficiencia superior para la operación continua y el mantenimiento de la temperatura de una sola aleación.

- Si su enfoque principal es producir aleaciones de la más alta pureza para aplicaciones críticas: Un horno de fusión por inducción al vacío (VIM) es la única opción adecuada para prevenir la contaminación atmosférica.

Al comprender este principio básico del calentamiento electromagnético, puede alinear la tecnología correcta con sus objetivos de producción específicos.

Tabla de resumen:

| Tipo de Horno | Caso de Uso Principal | Ventaja Clave |

|---|---|---|

| Inducción sin Núcleo | Fusión por lotes, cambios frecuentes de aleación | Versatilidad y simplicidad |

| Inducción de Canal | Mantener grandes volúmenes de una sola aleación | Eficiencia energética excepcional |

| Inducción al Vacío (VIM) | Producción de superaleaciones de alta pureza | Previene la contaminación atmosférica |

¿Listo para seleccionar el horno de inducción adecuado para sus necesidades de fusión de metales?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones de laboratorio e industriales. Ya sea que necesite un horno sin núcleo versátil, un horno de canal eficiente para mantenimiento o un horno VIM de alta pureza para aleaciones críticas, nuestros expertos pueden ayudarlo a encontrar la solución perfecta para una eficiencia, pureza y control superiores.

Comuníquese con nuestro equipo hoy mismo para analizar sus requisitos específicos y descubrir cómo KINTEK puede mejorar sus operaciones de fusión.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento