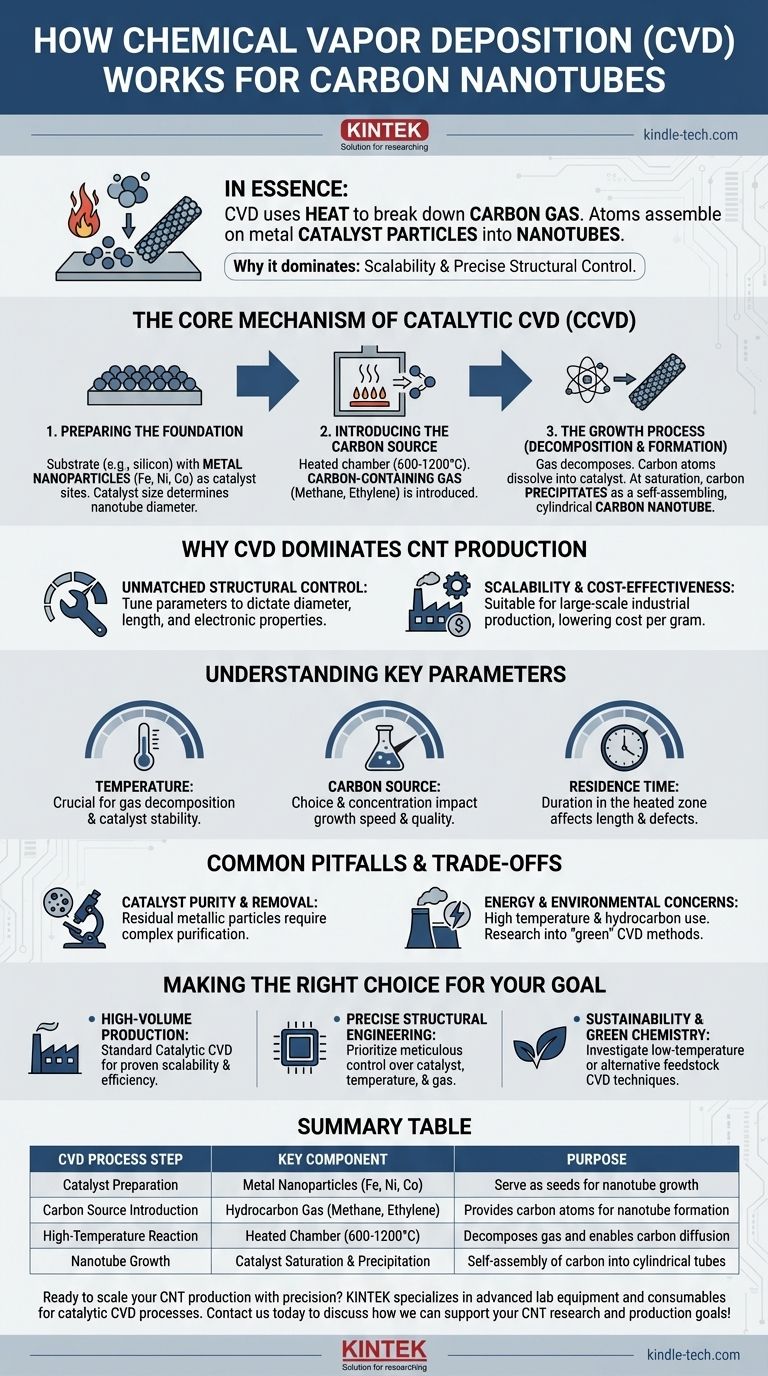

En esencia, la deposición química de vapor (CVD) para nanotubos de carbono funciona utilizando calor para descomponer un gas que contiene carbono. En una cámara de reacción a alta temperatura, estos átomos de carbono se depositan sobre una superficie preparada con diminutas partículas catalizadoras metálicas. Estas partículas catalíticas actúan como "semillas", ensamblando los átomos de carbono en la estructura cilíndrica única de un nanotubo.

La razón fundamental por la que el CVD domina la producción de nanotubos de carbono es su combinación única de escalabilidad y control estructural preciso. Permite la síntesis rentable y a gran escala de nanotubos con propiedades específicas e ingenieriles que otros métodos no pueden lograr fácilmente.

El Mecanismo Central del CVD Catalítico (CCVD)

Para comprender cómo crecen los nanotubos de carbono (CNT), debemos observar la variante específica utilizada para su producción: la deposición química de vapor catalítica, o CCVD. El catalizador no es solo un aditivo; es el motor del proceso de crecimiento.

Paso 1: Preparación de la Base (El Catalizador)

El proceso comienza no con carbono, sino con un sustrato (como silicio o cuarzo) recubierto con una fina capa de nanopartículas metálicas.

Estas nanopartículas, típicamente de hierro, níquel o cobalto, sirven como sitios catalíticos. El tamaño de estas partículas es fundamental, ya que influye directamente en el diámetro de los nanotubos que crecerán a partir de ellas.

Paso 2: Introducción de la Fuente de Carbono

El sustrato preparado se coloca dentro de una cámara de reacción y se calienta a una temperatura alta, a menudo entre 600 °C y 1200 °C.

Luego se introduce en la cámara un gas que contiene carbono, como metano, etileno o acetileno. Este gas se conoce como la materia prima o precursor de carbono.

Paso 3: El Proceso de Crecimiento (Descomposición y Formación)

A estas altas temperaturas, las moléculas del gas hidrocarburo se rompen o "descomponen". Esto libera átomos de carbono individuales.

Estos átomos de carbono se difunden hacia las partículas catalíticas metálicas y se disuelven en ellas. La partícula catalítica se satura rápidamente de carbono.

Para recuperar un estado estable, el catalizador "precipita" el exceso de carbono. Debido a la interacción cristalina específica entre el carbono y el catalizador metálico, los átomos de carbono emergen en una red cilíndrica autoensamblada, formando la estructura de tubo hueco de un nanotubo de carbono.

Por Qué el CVD Domina la Producción de CNT

Aunque los métodos más antiguos como la ablación láser y la descarga de arco pueden producir CNT de alta calidad, son difíciles de escalar. El CVD se ha convertido en el estándar comercial por razones claras y prácticas.

Control Estructural Inigualable

La mayor ventaja del CVD es la capacidad de control. Al ajustar cuidadosamente los parámetros del proceso, los operadores pueden dictar las propiedades finales de los nanotubos.

Esto incluye controlar su diámetro (cambiando el tamaño de las partículas catalíticas), la longitud (ajustando el tiempo de crecimiento) e incluso sus propiedades electrónicas (quiralidad).

Escalabilidad y Rentabilidad

A diferencia de las condiciones extremas requeridas para la ablación láser o la descarga de arco, el CVD opera bajo temperaturas y presiones más manejables.

Esto hace que el proceso sea mucho más adecuado para la producción industrial continua y a gran escala, lo que reduce significativamente el costo por gramo de nanotubos y permite su uso en productos comerciales.

Comprensión de los Parámetros Clave

El éxito de cualquier proceso de CVD para CNT depende de la gestión precisa de tres parámetros operativos críticos.

El Papel de la Temperatura

La temperatura es posiblemente la variable más importante. Debe ser lo suficientemente alta para descomponer el gas fuente de carbono, pero no tan alta como para dañar el catalizador o producir subproductos de carbono amorfo no deseados.

El Impacto de la Fuente de Carbono

La elección y concentración del gas de carbono son cruciales. Diferentes gases se descomponen a diferentes velocidades y temperaturas, lo que afecta directamente la velocidad de crecimiento y la calidad estructural de los nanotubos.

La Importancia del Tiempo de Residencia

El tiempo de residencia se refiere a cuánto tiempo permanece el gas de carbono dentro de la zona de reacción calentada. Un tiempo de residencia más largo puede producir nanotubos más largos, pero un tiempo excesivo también puede aumentar la formación de defectos e impurezas.

Dificultades Comunes y Compensaciones

A pesar de sus ventajas, el proceso CVD no está exento de desafíos que requieren una gestión cuidadosa.

Pureza y Eliminación del Catalizador

Un problema común es que las partículas catalíticas residuales pueden permanecer incrustadas o adheridas a los nanotubos después del crecimiento.

Esta contaminación puede afectar negativamente las propiedades del material y a menudo requiere un proceso de purificación complejo y de múltiples pasos para eliminar las impurezas metálicas.

Preocupaciones Energéticas y Ambientales

Las altas temperaturas requeridas para el CVD lo convierten en un proceso intensivo en energía. Este consumo de energía, junto con el uso de gases hidrocarburos, contribuye a su huella ambiental.

La investigación actual se centra intensamente en el desarrollo de métodos de CVD "verdes", utilizando temperaturas más bajas o materias primas alternativas como el CO2 capturado y el metano pirolizado para reducir la ecotoxicidad.

Tomar la Decisión Correcta para su Objetivo

Comprender los fundamentos del proceso CVD le permite alinear su estrategia de producción con su objetivo final.

- Si su enfoque principal es la producción rentable y de gran volumen: El CVD catalítico estándar es la opción industrial definitiva debido a su escalabilidad y eficiencia comprobadas.

- Si su enfoque principal es la ingeniería estructural precisa para electrónica: Debe priorizar el control meticuloso del tamaño de las partículas catalíticas, la temperatura y el flujo de gas para lograr las propiedades de nanotubos deseadas.

- Si su enfoque principal es la sostenibilidad y la química verde: Investigue las técnicas emergentes de CVD a baja temperatura o aquellas que utilizan materias primas de carbono residuales o capturadas para minimizar el impacto ambiental.

Dominar la interacción entre el catalizador, el carbono y el calor es la clave para desbloquear todo el potencial de los nanotubos de carbono para la próxima generación de materiales avanzados.

Tabla Resumen:

| Paso del Proceso CVD | Componente Clave | Propósito |

|---|---|---|

| Preparación del Catalizador | Nanopartículas Metálicas (Fe, Ni, Co) | Sirven como semillas para el crecimiento del nanotubo |

| Introducción de la Fuente de Carbono | Gas Hidrocarburo (Metano, Etileno) | Proporciona átomos de carbono para la formación del nanotubo |

| Reacción a Alta Temperatura | Cámara Calentada (600-1200°C) | Descompone el gas y permite la difusión del carbono |

| Crecimiento del Nanotubo | Saturación y Precipitación del Catalizador | Autoensamblaje del carbono en tubos cilíndricos |

¿Listo para escalar su producción de nanotubos de carbono con precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de CVD catalítico. Ya sea que se centre en la síntesis de gran volumen, el control estructural preciso o los métodos sostenibles de química verde, nuestra experiencia y soluciones están diseñadas para satisfacer los desafíos únicos de su laboratorio. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción de CNT.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD