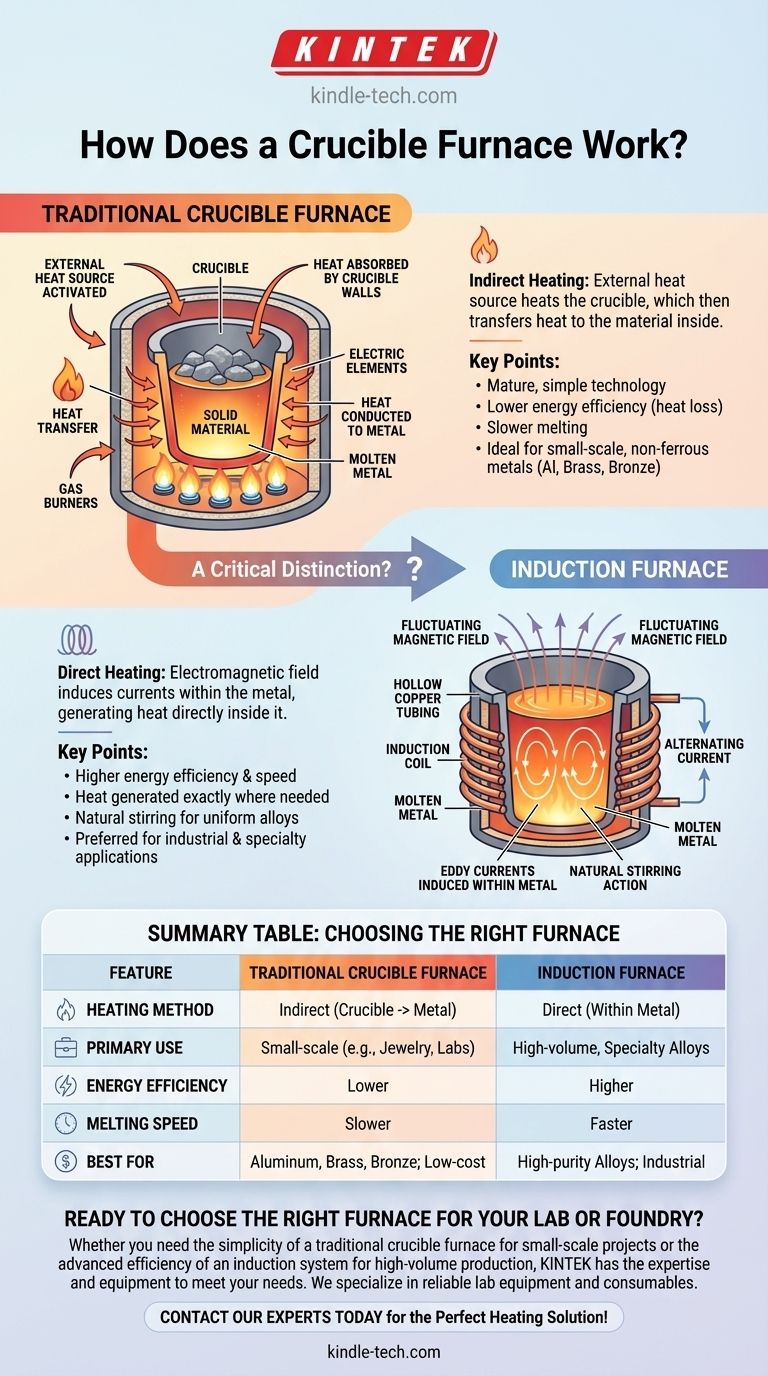

En esencia, un horno de crisol funciona mediante calentamiento indirecto. Utiliza una fuente de calor externa, como un quemador de gas o un elemento eléctrico, para calentar un recipiente duradero llamado crisol. Este calor se transfiere luego a través de las paredes del crisol al material que se encuentra dentro, elevando su temperatura hasta que alcanza su punto de fusión y se vuelve líquido.

El concepto más crítico a comprender es la diferencia en cómo se genera el calor. Un horno de crisol tradicional calienta el recipiente desde el exterior, mientras que un horno de inducción moderno utiliza un campo electromagnético para generar calor directamente dentro del propio metal.

El Principio Fundamental: Transferencia de Calor Externa

El horno de crisol tradicional es uno de los métodos más antiguos y sencillos para fundir materiales. Su funcionamiento se basa en el principio simple de transferir calor de una fuente externa al material a través de un recipiente.

Componentes Clave: El Crisol y la Fuente de Calor

Un horno de crisol básico tiene dos partes principales. La primera es el crisol, un recipiente con forma de olla hecho de un material refractario como grafito, arcilla o carburo de silicio que puede soportar temperaturas extremas.

La segunda es la fuente de calor. En los modelos a gas, se trata de un potente quemador que envuelve el crisol en llamas. En las versiones eléctricas, elementos calefactores de alta resistencia rodean el crisol, brillando intensamente para irradiar calor hacia adentro.

El Proceso de Fusión Paso a Paso

El proceso es metódico. Primero, el material sólido, como chatarra de aluminio o bronce, se coloca dentro del crisol.

A continuación, se activa la fuente de calor externa. La energía térmica satura la cámara del horno y es absorbida por las paredes del crisol.

Finalmente, el crisol conduce este calor al metal que se encuentra dentro. La temperatura del metal aumenta constantemente hasta que se licúa, momento en el que se puede verter en un molde.

Una Distinción Crítica: El Horno de Inducción

Mientras que un horno tradicional calienta el crisol, un horno de inducción calienta el metal directamente, a menudo utilizando un crisol simplemente como recipiente. Esto representa un avance tecnológico significativo.

Cómo la Inducción Cambia el Juego

Un horno de inducción utiliza una bobina de tubos de cobre huecos con una corriente eléctrica alterna que fluye a través de ella. Esto crea un campo magnético potente y rápidamente fluctuante alrededor del crisol.

Este campo magnético penetra en el metal conductor dentro del crisol e induce fuertes corrientes eléctricas (conocidas como corrientes de Foucault) dentro del propio metal.

La resistencia natural del metal a estas corrientes internas genera un calor intenso muy rápidamente, haciendo que el material se funda de adentro hacia afuera. Las paredes del horno y el crisol se mantienen mucho más fríos porque el calor se origina dentro del material de carga.

Comprendiendo las Ventajas y Desventajas

La elección entre un horno de crisol tradicional y un sistema de inducción depende completamente de la escala, el presupuesto y los requisitos de rendimiento de la aplicación.

La Sencillez de los Hornos Tradicionales

Los hornos de crisol tradicionales son mecánicamente simples y representan una tecnología madura. A menudo son la solución más rentable para pequeñas fundiciones, laboratorios, joyeros y aficionados.

Son excelentes para fundir metales no ferrosos con puntos de fusión más bajos, como aluminio, latón y bronce.

Las Ineficiencias del Calor Externo

El principal inconveniente de este método es su ineficiencia energética. Se desperdicia una cantidad significativa de energía calentando el cuerpo del horno, el aire circundante y el propio crisol antes de que comience la fusión real.

Este proceso de calentamiento indirecto también es más lento y ofrece un control de temperatura menos preciso en comparación con métodos más modernos.

Las Ventajas del Calentamiento por Inducción

Los hornos de inducción son mucho más eficientes energéticamente y más rápidos porque no desperdician energía calentando componentes intermedios. El calor se genera exactamente donde se necesita.

El campo electromagnético también crea una acción de agitación natural en el metal fundido, lo cual es muy beneficioso para crear aleaciones uniformes y consistentes. Esto hace que la inducción sea el método preferido para aplicaciones industriales y metales especiales.

Cómo Aplicar Esto a Su Proyecto

Comprender el método de calentamiento central es clave para seleccionar la herramienta adecuada para su objetivo específico.

- Si su enfoque principal es la fundición a pequeña escala y de bajo costo de metales no ferrosos: Un horno de crisol tradicional de resistencia eléctrica o de gas es una opción confiable y económica.

- Si su enfoque principal es la producción de alto volumen, la velocidad y la eficiencia energética: Un horno de inducción es la tecnología superior, ofreciendo un control preciso y tiempos de fusión más rápidos.

- Si su enfoque principal es crear aleaciones de alta pureza o especiales: El calentamiento directo y la acción de agitación inherente de un horno de inducción proporcionan una calidad y consistencia inigualables.

En última instancia, saber si necesita calentar la olla o calentar el metal directamente le guiará hacia la solución más efectiva.

Tabla Resumen:

| Característica | Horno de Crisol Tradicional | Horno de Inducción |

|---|---|---|

| Método de Calentamiento | Calienta indirectamente el crisol | Calienta directamente el metal mediante inducción electromagnética |

| Uso Principal | Fundición a pequeña escala (ej., joyería, laboratorios) | Producción de alto volumen, aleaciones especiales |

| Eficiencia Energética | Menor (calor perdido en el crisol/horno) | Mayor (calor generado dentro del metal) |

| Velocidad de Fusión | Más lento | Más rápido |

| Mejor Para | Aluminio, latón, bronce; proyectos de bajo costo | Aleaciones de alta pureza, aplicaciones industriales |

¿Listo para elegir el horno adecuado para su laboratorio o fundición?

Ya sea que necesite la simplicidad de un horno de crisol tradicional para proyectos a pequeña escala o la eficiencia avanzada de un sistema de inducción para producción de alto volumen, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades. Nos especializamos en proporcionar equipos de laboratorio y consumibles confiables adaptados a sus aplicaciones específicas de fusión y fundición.

Contacte a nuestros expertos hoy para discutir sus requisitos y encontrar la solución de calentamiento perfecta para sus materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Cómo funciona un horno VIM? Logre la máxima pureza en la fundición de metales de alto rendimiento

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza