En esencia, el tratamiento térmico es un proceso controlado de calentamiento y enfriamiento de un material, con mayor frecuencia un metal, para alterar deliberadamente su microestructura interna. Esta manipulación disuelve, reorganiza y precipita elementos dentro de la red cristalina del material, cambiando fundamentalmente el tamaño, la forma y la composición de sus granos internos. Estos cambios microscópicos son directamente responsables de los cambios macroscópicos en las propiedades mecánicas como la dureza, la resistencia y la ductilidad.

El propósito principal del tratamiento térmico no es simplemente calentar metal, sino navegar con precisión el equilibrio entre dureza y fragilidad. Al controlar el ciclo térmico, se toma una decisión deliberada sobre la estructura atómica final del material, adaptando su rendimiento para un propósito de ingeniería específico.

La base: Transformaciones de fase en el acero

Para comprender el efecto del tratamiento térmico, primero debe comprender cómo se comporta el acero a altas temperaturas. Todo el proceso depende de una transformación de fase crítica.

Austenita: El punto de partida

Cuando se calienta el acero por encima de su temperatura crítica (típicamente entre 727°C y 912°C, dependiendo del contenido de carbono), su estructura cristalina cambia. Los átomos de hierro se reordenan en una red cúbica centrada en las caras (FCC) conocida como austenita.

La característica más importante de la austenita es su capacidad para disolver una cantidad significativa de carbono. Esto crea una solución sólida uniforme de una sola fase, "reiniciando" efectivamente la microestructura y preparándola para la transformación.

El papel crítico de la velocidad de enfriamiento

La microestructura que se forma cuando el acero se enfría desde el estado austenítico depende casi por completo de una variable: la velocidad de enfriamiento.

La velocidad de enfriamiento dicta cuánto tiempo tienen los átomos de carbono para moverse, o difundirse, fuera de la red cristalina de hierro para formar nuevas estructuras. Este es el mecanismo central que controla el tratamiento térmico.

Procesos clave y sus microestructuras resultantes

Diferentes velocidades de enfriamiento producen microestructuras distintas, cada una con un conjunto único de propiedades mecánicas.

Recocido (enfriamiento lento): Creación de suavidad y ductilidad

Al enfriar el acero muy lentamente (por ejemplo, dejándolo en un horno apagado), los átomos tienen el tiempo máximo para difundirse a su estado más estable y de baja energía.

Este proceso da como resultado una microestructura llamada perlita gruesa, que es una estructura en capas de ferrita blanda y carburo de hierro duro (cementita). El acero recocido es blando, muy dúctil y fácil de mecanizar, lo que lo hace ideal para preparar un material para operaciones de conformado posteriores.

Normalizado (enfriamiento al aire): Refinamiento de la estructura del grano

El normalizado implica enfriar el acero en aire quieto, lo que es más rápido que el enfriamiento en horno pero mucho más lento que el temple.

Esta velocidad de enfriamiento intermedia produce perlita fina. La estructura es similar a la del recocido, pero los granos más finos resultan en una resistencia y dureza ligeramente mayores, manteniendo una buena ductilidad. A menudo se utiliza para crear una estructura interna más uniforme.

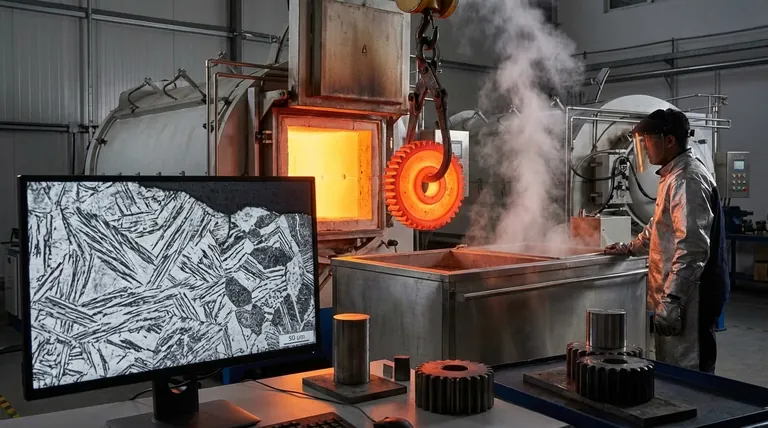

Temple (enfriamiento rápido): Logro de la máxima dureza

El temple es el proceso de enfriar el material extremadamente rápido sumergiéndolo en un medio como agua, salmuera o aceite.

Este enfriamiento rápido no da tiempo a los átomos de carbono disueltos para difundirse fuera de la red. El carbono queda atrapado, distorsionando la estructura cristalina en una forma tetragonal centrada en el cuerpo (BCT) conocida como martensita. La martensita es excepcionalmente dura y resistente, pero también extremadamente frágil.

Revenido (recalentamiento después del temple): Restauración de la tenacidad

Un componente hecho de martensita pura a menudo es demasiado frágil para un uso práctico; podría romperse bajo impacto. El revenido es un tratamiento térmico secundario realizado después del temple.

La pieza se recalienta a una temperatura precisa por debajo del punto crítico y se mantiene allí. Esto permite que parte del carbono atrapado precipite, aliviando las tensiones internas y transformando la martensita frágil en una estructura más refinada llamada martensita revenida. Este proceso reduce ligeramente la dureza pero aumenta drásticamente la tenacidad y la ductilidad.

Comprendiendo las compensaciones

El tratamiento térmico nunca se trata de lograr una sola propiedad de forma aislada. Siempre es un juego de equilibrio.

El precio de la dureza

La búsqueda de la máxima dureza mediante el temple conduce invariablemente a la máxima fragilidad. Una lima de acero martensítico es excelente para cortar otros metales, pero se romperá si intentas doblarla. Esta relación inversa es la compensación más fundamental en la metalurgia.

La necesidad de tenacidad

La tenacidad es la capacidad de un material para absorber energía y deformarse sin fracturarse. Para componentes como engranajes, ejes o pernos estructurales, la tenacidad suele ser más crítica que la dureza absoluta. Un engranaje frágil se rompería en su primera carga de choque, mientras que un engranaje tenaz soportará años de servicio.

Revenido: El compromiso de ingeniería

El revenido es la herramienta más común para navegar esta compensación. Al seleccionar cuidadosamente la temperatura de revenido, un ingeniero puede ajustar el equilibrio exacto de dureza y tenacidad requerido para una aplicación, sacrificando una pequeña cantidad de resistencia al desgaste para obtener una gran cantidad de resistencia al impacto.

Adaptación del proceso al objetivo de ingeniería

El tratamiento térmico correcto no es universal; está dictado enteramente por la función prevista del componente.

- Si su enfoque principal es la máxima maquinabilidad o formabilidad: Elija el recocido completo para producir la microestructura más blanda y dúctil (perlita gruesa).

- Si su enfoque principal es una estructura de grano uniforme y refinada con propiedades equilibradas: Utilice el normalizado para una mejora rentable en la resistencia y la consistencia.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Debe templar para formar martensita, pero casi siempre requiere un paso de revenido posterior para ser útil.

- Si su enfoque principal es crear un componente resistente y duradero que pueda soportar impactos: La combinación de temple seguido de revenido es el camino definitivo para lograr una alta resistencia con la tenacidad necesaria.

En última instancia, dominar el tratamiento térmico significa comprender cómo manipular deliberadamente la estructura atómica de un metal para producir un material perfectamente diseñado para su propósito.

Tabla resumen:

| Proceso | Velocidad de enfriamiento | Microestructura resultante | Propiedades clave |

|---|---|---|---|

| Recocido | Muy lento (enfriamiento en horno) | Perlita gruesa | Blando, dúctil, mecanizable |

| Normalizado | Moderado (enfriamiento al aire) | Perlita fina | Resistencia y ductilidad equilibradas |

| Temple | Muy rápido (agua/aceite) | Martensita | Extremadamente duro, fuerte, frágil |

| Revenido | Recalentamiento después del temple | Martensita revenida | Tenaz, duradero, menos frágil |

¿Listo para diseñar sus materiales para un rendimiento óptimo?

Comprender la ciencia del tratamiento térmico es el primer paso. Aplicarlo con precisión en su laboratorio es lo que ofrece resultados. El equipo adecuado es fundamental para controlar los ciclos térmicos que definen la microestructura y las propiedades finales de su material.

KINTEK es su socio en precisión. Nos especializamos en hornos de laboratorio y equipos de procesamiento térmico de alta calidad, ayudando a investigadores e ingenieros en ciencia de materiales, metalurgia y fabricación a lograr resultados consistentes y confiables.

Permítanos ayudarle a dominar el equilibrio entre dureza y tenacidad. Ya sea que necesite un horno para recocido, estudios de temple o revenido preciso, nuestras soluciones están diseñadas para la precisión y la repetibilidad.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir su aplicación específica y encontrar el equipo perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto