En esencia, la energía de RF crea plasma utilizando un campo eléctrico que cambia rápidamente de dirección para acelerar los electrones libres dentro de un gas. Estos electrones energizados colisionan con los átomos de gas neutros, expulsando más electrones en un proceso de ionización en cascada. Este efecto de avalancha transforma rápidamente el gas eléctricamente aislante en un estado de la materia cuasi-neutro y conductor conocido como plasma.

El principio fundamental es la transferencia continua y eficiente de energía desde un campo de RF oscilante a la población de electrones de un gas. A diferencia de un campo de CC, la naturaleza alterna de la energía de RF permite que los electrones ganen energía sin perderse inmediatamente en un electrodo, lo que permite la creación de plasmas estables y de alta densidad incluso a presiones muy bajas.

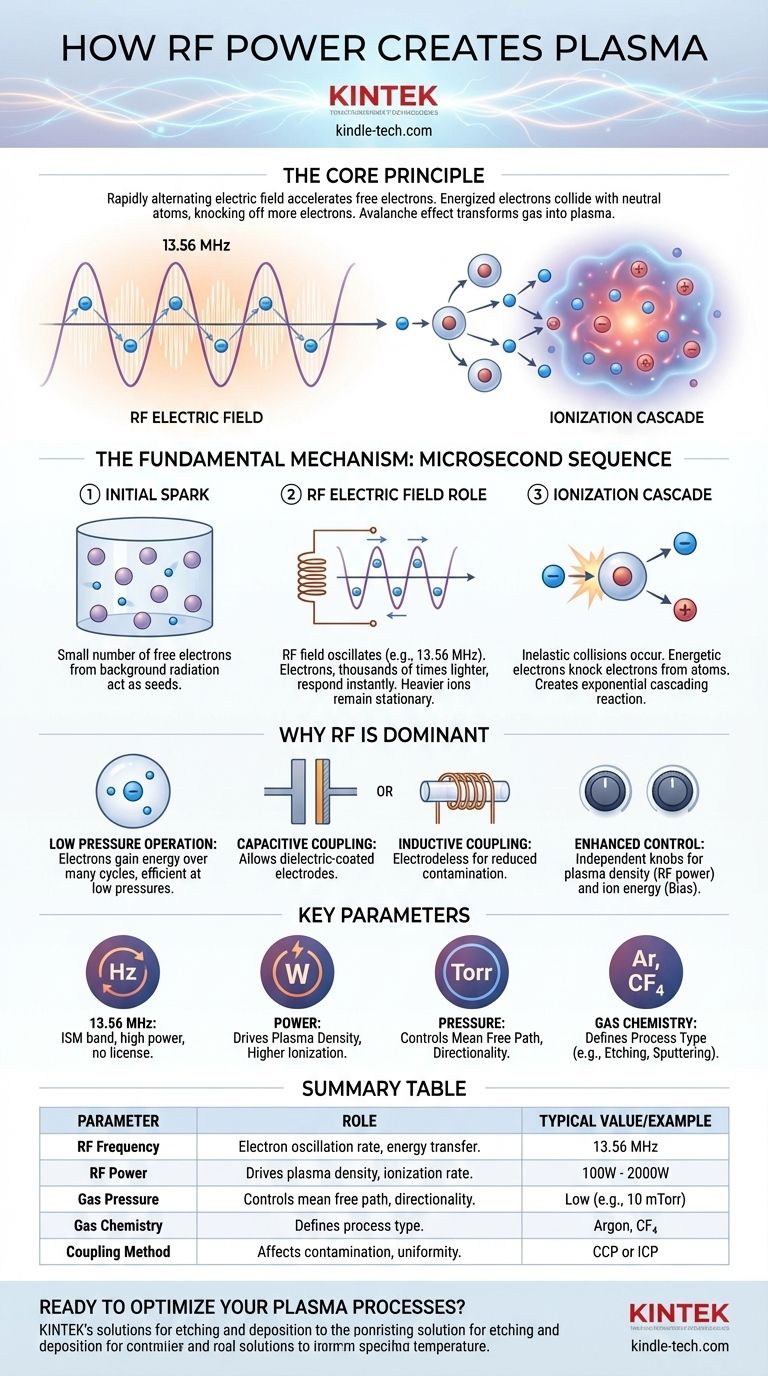

El Mecanismo Fundamental: Del Gas al Plasma

Para comprender cómo funciona la energía de RF, debemos desglosar el proceso en una secuencia de eventos que ocurren en microsegundos. Todo el mecanismo es un equilibrio entre la inyección de energía y las interacciones entre partículas.

La Chispa Inicial: Electrones Libres

Incluso en un gas puro y neutro, siempre existe un pequeño número de electrones e iones libres, creados por la radiación de fondo natural. Estas partículas cargadas dispersas son las "semillas" del plasma. Sin ellas, el proceso no podría comenzar.

El Papel del Campo Eléctrico de RF

Cuando se aplica energía de RF a una cámara (típicamente a través de electrodos o una bobina de antena), se establece un campo eléctrico que oscila rápidamente. Para una frecuencia común como 13.56 MHz, este campo invierte su dirección más de 13 millones de veces por segundo.

En lugar de ser arrastrados en una dirección como en un campo de CC, los electrones libres son acelerados rápidamente hacia adelante y hacia atrás. Debido a que los electrones son miles de veces más ligeros que los iones, responden casi instantáneamente al campo cambiante, mientras que los iones más pesados permanecen casi estacionarios.

La Cascada de Ionización

A medida que un electrón oscila, gana energía cinética del campo. Cuando este electrón de alta energía colisiona con un átomo de gas neutro, puede suceder una de dos cosas:

- Colisión Elástica: El electrón rebota, cambiando de dirección pero conservando la mayor parte de su energía.

- Colisión Inelástica: Si el electrón tiene suficiente energía (superando el potencial de ionización del átomo), expulsa un electrón del átomo.

Esta colisión inelástica es el evento clave. Da como resultado un ion positivo y dos electrones libres. Estos dos electrones son ahora también acelerados por el campo de RF, y proceden a ionizar otros átomos. Esto crea una reacción exponencial en cascada que aumenta rápidamente la densidad de partículas cargadas.

Alcanzando un Estado Estacionario

Esta avalancha de ionización no continúa indefinidamente. Se equilibra con mecanismos de pérdida, principalmente la recombinación de partículas cargadas en átomos neutros o la colisión con las paredes de la cámara. Se logra un plasma estable cuando la tasa de ionización es igual a la tasa de pérdida.

Por Qué la RF es la Opción Dominante para la Generación de Plasma

Aunque existen otros métodos como las descargas de CC, la RF se ha convertido en el estándar de la industria para la mayoría de las aplicaciones de alta tecnología por varias razones críticas.

Operación a Bajas Presiones

Los campos de RF son excepcionalmente efectivos para mantener el plasma a bajas presiones (vacío). Los electrones oscilantes pueden ganar energía durante muchos ciclos, lo que significa que no necesitan viajar una gran distancia para volverse lo suficientemente energéticos como para ionizar un átomo. Esto es crucial para la fabricación de semiconductores, donde se necesitan trayectorias libres medias largas para el grabado direccional.

Materiales Aislantes y Electrodos

Una descarga de CC requiere electrodos conductores dentro del plasma, que pueden pulverizarse e introducir contaminantes. La energía de RF se puede acoplar capacitivamente o inductivamente.

- Acoplamiento capacitivo permite que los electrodos se recubran con un material dieléctrico.

- Acoplamiento inductivo permite plasmas "sin electrodos", donde la energía se transfiere a través de una ventana dieléctrica (como un tubo de cuarzo), eliminando una fuente importante de contaminación.

Control de Proceso Mejorado

Los sistemas de RF proporcionan controles independientes para gestionar los parámetros críticos del plasma. La potencia de RF dicta principalmente la densidad del plasma (el número de iones y electrones), mientras que un sesgo de RF o CC separado aplicado al sustrato puede controlar independientemente la energía de los iones con la que los iones golpean una superficie. Este desacoplamiento es esencial para ajustar los procesos de fabricación modernos.

Comprensión de las Compensaciones y Parámetros Clave

Controlar un proceso de plasma de RF requiere una comprensión profunda de varias variables interrelacionadas. Cambiar un parámetro casi siempre afectará a otros.

Frecuencia: El Estándar de 13.56 MHz

La frecuencia más común utilizada es de 13.56 MHz. Esto no se debe a una razón física mágica, sino a una razón práctica: es una banda ISM (Industrial, Científica y Médica) designada, lo que significa que se puede utilizar a alta potencia sin licencia y no interferirá con las comunicaciones por radio. Se utilizan otras frecuencias para efectos específicos en la química del plasma y la energía del bombardeo iónico.

Potencia: El Motor de la Densidad

Aumentar la potencia de RF aplicada aumenta directamente la energía disponible para los electrones. Esto conduce a una mayor tasa de ionización y, en consecuencia, a una mayor densidad de plasma. En la fabricación, una mayor densidad generalmente se traduce en una tasa de proceso más rápida (por ejemplo, un grabado o deposición más rápidos).

Presión: La Trayectoria Libre Media

La presión del gas determina la densidad de los átomos neutros.

- Alta Presión: Más átomos, más colisiones y una trayectoria libre media más corta. Esto da como resultado electrones de menor energía y más dispersión, lo que hace que los procesos sean menos direccionales.

- Baja Presión: Menos átomos y una trayectoria libre media más larga. Esto permite que los electrones ganen más energía entre colisiones y permite que los iones viajen a una superficie con menos colisiones que alteren la dirección, lo que conduce a un grabado altamente anisotrópico (vertical).

Química del Gas: La Receta del Proceso

El tipo de gas utilizado es fundamental. A menudo se utiliza un gas inerte como el Argón (Ar) para procesos físicos como la pulverización catódica (sputtering). Se utilizan gases químicamente reactivos (p. ej., CF₄, SF₆, Cl₂) para crear iones y radicales específicos que realizan el grabado químico en un sustrato.

Tomar la Decisión Correcta para su Objetivo

La elección entre diferentes tipos de fuentes de plasma de RF depende completamente de la aplicación prevista y del resultado deseado.

- Si su enfoque principal es el grabado anisotrópico con control preciso de la energía iónica (p. ej., RIE en la fabricación de chips): Una fuente de Plasma Acoplado Capacitivamente (CCP) es la opción estándar, ya que desarrolla naturalmente un sesgo de CC que acelera eficazmente los iones hacia el sustrato.

- Si su enfoque principal es el procesamiento de alta velocidad y bajo daño con mínima contaminación (p. ej., grabado profundo de silicio o deposición de alta calidad): Una fuente de Plasma Acoplado Inductivamente (ICP) es superior, ya que puede generar plasma extremadamente denso sin electrodos internos.

- Si su enfoque principal es el tratamiento o limpieza de superficies de gran área donde el costo es un factor importante: Un sistema CCP más simple o una fuente de RF de menor frecuencia a menudo proporcionan la solución más rentable y robusta.

Al comprender cómo se acopla la energía de RF a un gas para generar y mantener un plasma, usted obtiene control directo sobre la base misma de su proceso.

Tabla Resumen:

| Parámetro | Función en la Generación de Plasma | Valor Típico/Ejemplo |

|---|---|---|

| Frecuencia de RF | Determina la tasa de oscilación de los electrones; afecta la eficiencia de transferencia de energía. | 13.56 MHz (banda ISM estándar) |

| Potencia de RF | Impulsa la densidad del plasma; mayor potencia aumenta la tasa de ionización. | Varía según la aplicación (p. ej., 100W - 2000W) |

| Presión del Gas | Controla la trayectoria libre media; influye en la frecuencia de colisión y la direccionalidad. | Baja presión (p. ej., 10 mTorr) para grabado anisotrópico |

| Química del Gas | Define el tipo de proceso (p. ej., grabado con CF₄, pulverización catódica con Argón). | Argón para procesos físicos; CF₄ para grabado químico |

| Método de Acoplamiento | Afecta el riesgo de contaminación y la uniformidad del plasma (capacitivo vs. inductivo). | Plasma Acoplado Capacitivamente (CCP) o Plasma Acoplado Inductivamente (ICP) |

¿Listo para Optimizar sus Procesos de Plasma? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de plasma de RF para grabado, deposición y tratamiento de superficies. Ya sea que necesite un grabado anisotrópico preciso para semiconductores o un plasma libre de contaminación para investigación, nuestras soluciones ofrecen un control y una fiabilidad inigualables. ¡Contacte a nuestros expertos hoy para discutir sus requisitos específicos y elevar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura