En la ciencia de los materiales, la sinterización es el principal proceso térmico utilizado para reducir o eliminar la porosidad en un polvo compactado. Al calentar un material por debajo de su punto de fusión, las partículas individuales se unen, lo que hace que el objeto se encoja y que los espacios vacíos (poros) entre las partículas disminuyan en tamaño y número. Este proceso transforma un componente "en verde" frágil en un sólido denso y coherente.

La sinterización reduce fundamentalmente la porosidad utilizando energía térmica para impulsar la unión y densificación de las partículas. Sin embargo, esto es un acto de equilibrio; los mismos parámetros que eliminan los poros también engrosan la microestructura del material, creando una compensación crítica entre lograr una alta densidad y mantener otras propiedades deseables como la resistencia mecánica.

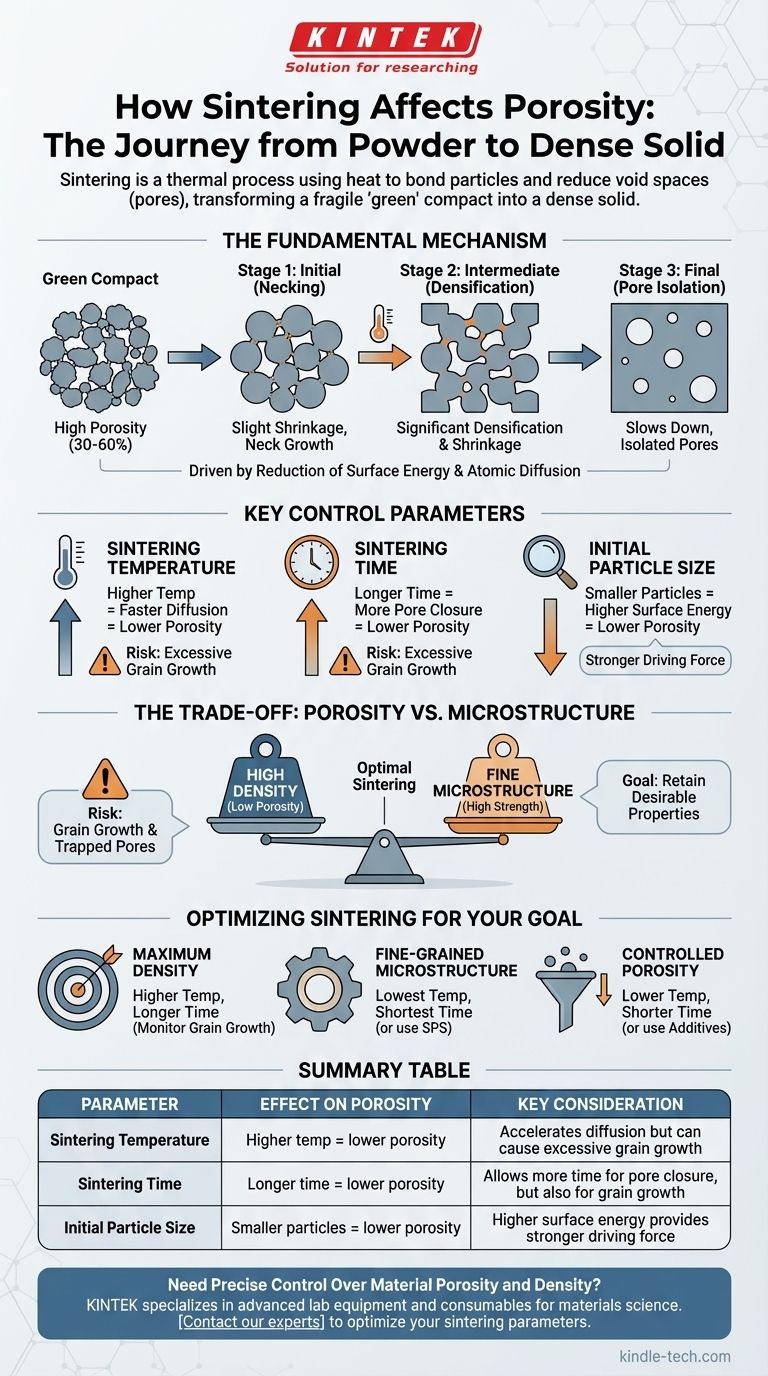

El Mecanismo Fundamental: Cómo la Sinterización Reduce la Porosidad

Para controlar la porosidad, primero debe comprender la física que impulsa el proceso. La sinterización es un fenómeno controlado por difusión impulsado por la reducción de la energía superficial.

El Punto de Partida: El Compacto "En Verde"

Antes de la sinterización, las partículas se prensan mecánicamente en una forma llamada compacto en verde. Este objeto tiene una porosidad significativa, a menudo entre el 30% y el 60% de su volumen total, que consiste en una red de huecos entre las partículas.

La Fuerza Impulsora: Reducción de la Energía Superficial

Un polvo fino tiene una enorme cantidad de área superficial, lo que corresponde a una alta energía superficial. Los sistemas buscan naturalmente su estado de energía más bajo. La sinterización proporciona la energía térmica que permite que los átomos se muevan, o difundan, para reducir esta área superficial total formando enlaces sólidos entre las partículas y eliminando los espacios vacíos.

Las Etapas de la Densificación

La reducción de la porosidad ocurre en etapas predecibles:

- Etapa Inicial: A medida que el material se calienta, comienzan a formarse "cuellos" en los puntos de contacto entre partículas adyacentes. Esta unión inicial aumenta ligeramente la resistencia del componente y provoca una pequeña cantidad de contracción y reducción de la porosidad.

- Etapa Intermedia: Los cuellos crecen y los poros forman una red interconectada, similar a un canal. Esta es la etapa en la que ocurre la densificación y contracción más significativas, reduciendo drásticamente la porosidad.

- Etapa Final: Los canales de los poros se cierran, dejando atrás poros aislados y esféricos. La tasa de densificación disminuye considerablemente, ya que se vuelve mucho más difícil eliminar los huecos restantes.

Parámetros Clave de Control y su Impacto

El resultado de la sinterización está dictado por varios parámetros clave. La referencia a la aleación Ti-15Mo identifica correctamente la temperatura y el tiempo como las palancas principales.

El Efecto de la Temperatura de Sinterización

La temperatura es el factor más potente que controla la densificación. Las temperaturas más altas aumentan drásticamente la tasa de difusión atómica, acelerando el crecimiento del cuello y el cierre de los poros. Esto conduce a una menor porosidad final en un período de tiempo más corto.

El Efecto del Tiempo de Sinterización

A una temperatura dada, un tiempo de sinterización más largo permite que el proceso de difusión avance más. Esto resulta en una mayor densificación y menor porosidad, ya que más huecos tienen tiempo para encogerse y cerrarse.

La Influencia del Tamaño Inicial de las Partículas

Las partículas iniciales más pequeñas poseen una mayor energía superficial, creando una fuerza impulsora más fuerte para la sinterización. En consecuencia, los polvos finos a menudo se pueden sinterizar a una alta densidad a temperaturas más bajas o durante tiempos más cortos en comparación con los polvos más gruesos.

Comprendiendo las Compensaciones: Porosidad vs. Microestructura

Simplemente maximizar la temperatura y el tiempo para eliminar toda la porosidad rara vez es la estrategia óptima. La sinterización impone una compensación crítica entre la densidad y la microestructura final del material.

El Problema del Crecimiento de Grano

La misma energía térmica que impulsa la densificación también impulsa el crecimiento de grano. A medida que las partículas se unen y los poros se eliminan, los granos cristalinos individuales tienden a fusionarse y crecer. El crecimiento excesivo de grano puede ser perjudicial para propiedades mecánicas como la resistencia y la tenacidad a la fractura.

El Riesgo de Poros Atrapados

En la etapa final de la sinterización, el rápido crecimiento de grano puede hacer que un límite de grano pase por un poro, atrapándolo dentro del grano. Estos poros intragranulares son extremadamente difíciles de eliminar y actúan como concentradores de tensión, comprometiendo la integridad del material.

El Acto de Equilibrio

El objetivo de un proceso de sinterización bien diseñado es a menudo lograr la mayor densidad posible minimizando el crecimiento de grano. Esto requiere optimizar cuidadosamente la velocidad de calentamiento, la temperatura máxima y el tiempo de mantenimiento para mantener el material en la etapa intermedia el mayor tiempo posible antes de que el crecimiento de grano se acelere.

Optimización de la Sinterización para su Objetivo

Su enfoque de la sinterización debe adaptarse al resultado deseado para su componente. Utilice estos principios como guía.

- Si su objetivo principal es lograr la máxima densidad: Necesitará usar temperaturas más altas o tiempos de sinterización más largos, pero debe monitorear cuidadosamente el proceso para evitar un crecimiento excesivo de grano.

- Si su objetivo principal es preservar una microestructura de grano fino para la resistencia mecánica: Use la temperatura más baja posible y el tiempo más corto que logre la densidad mínima requerida, o considere técnicas avanzadas como la Sinterización por Plasma de Chispas (SPS).

- Si su objetivo principal es crear una estructura porosa controlada (por ejemplo, para filtros o implantes): Use deliberadamente temperaturas más bajas, tiempos más cortos o aditivos espaciadores para detener el proceso de sinterización antes de que ocurra la densificación completa.

Al comprender estos principios, puede manipular el proceso de sinterización para diseñar con precisión la porosidad final y el rendimiento de su material.

Tabla Resumen:

| Parámetro | Efecto sobre la Porosidad | Consideración Clave |

|---|---|---|

| Temperatura de Sinterización | Mayor temperatura = menor porosidad | Acelera la difusión pero puede causar un crecimiento excesivo de grano |

| Tiempo de Sinterización | Mayor tiempo = menor porosidad | Permite más tiempo para el cierre de poros, pero también para el crecimiento de grano |

| Tamaño Inicial de Partícula | Partículas más pequeñas = menor porosidad | Mayor energía superficial proporciona una fuerza impulsora más fuerte para la densificación |

¿Necesita un control preciso sobre la porosidad y densidad del material para los componentes de su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de los materiales. Nuestra experiencia en soluciones de procesamiento térmico puede ayudarlo a optimizar sus parámetros de sinterización para lograr el equilibrio perfecto de densidad y microestructura para su aplicación específica. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno de laboratorio y para qué se utiliza? Su guía para la precisión a alta temperatura

- ¿Cuál es la diferencia entre un horno de calefacción (furnace) y un horno de cocina (oven)? Comprendiendo sus propósitos de calentamiento únicos

- ¿Un horno es endotérmico o exotérmico? Descubra la ciencia de la calefacción del hogar

- ¿Cuál es la temperatura del tratamiento térmico? Depende de su metal y de las propiedades deseadas

- ¿Qué precauciones se deben tomar al calentar y enfriar el crisol? Evite el choque térmico y garantice la seguridad