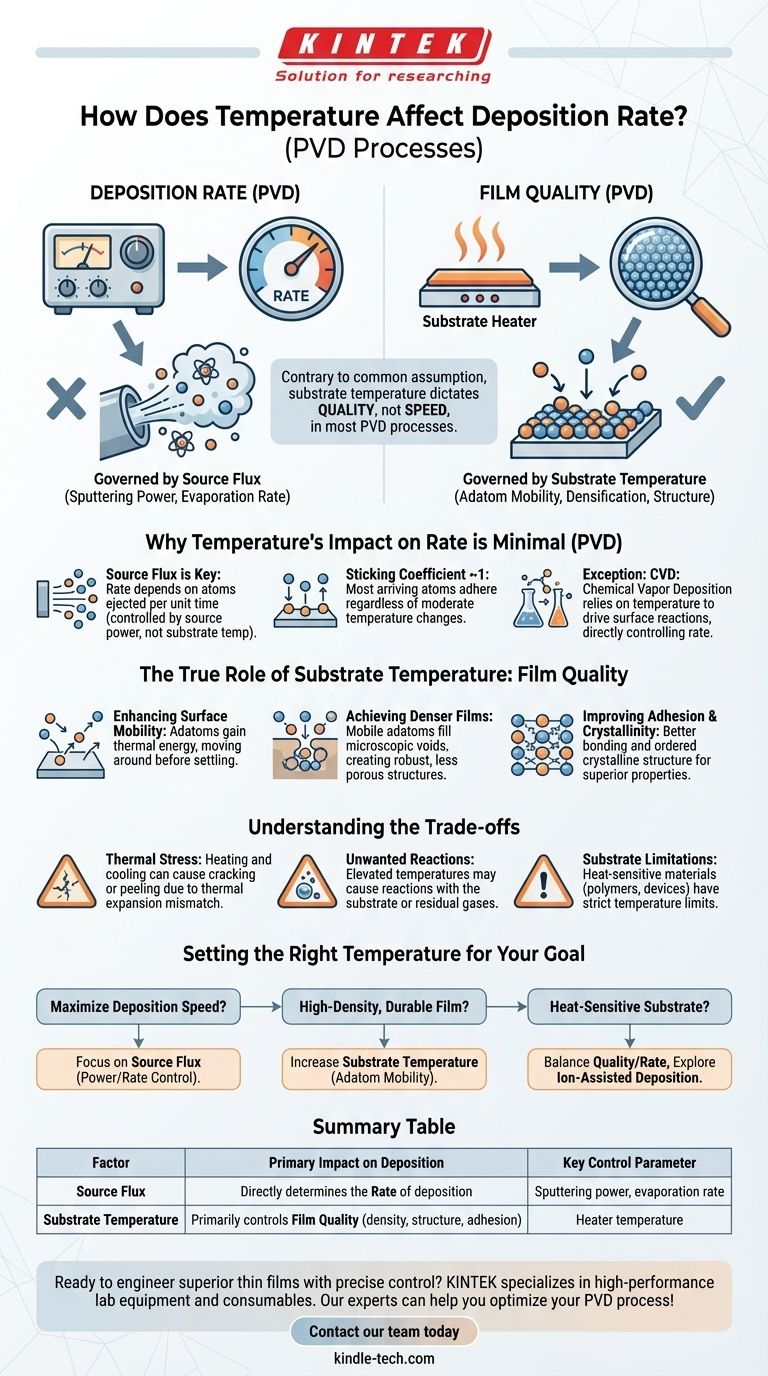

Contrariamente a una suposición común, la temperatura del sustrato tiene muy poco impacto directo en la tasa de deposición en la mayoría de los procesos de deposición física de vapor (PVD). La tasa se rige principalmente por la cantidad de material que sale de la fuente. El papel crítico de la temperatura no es controlar la velocidad, sino dictar la calidad, densidad y estructura de la película final.

La conclusión central es esta: Deje de pensar en la temperatura como un control para la tasa de deposición y empiece a verla como el control principal para la calidad de la película. La temperatura de su proceso diseña directamente las propiedades finales del material que está depositando.

Por qué el impacto de la temperatura en la tasa es mínimo

El proceso se rige por el flujo de la fuente

En técnicas de deposición comunes como la pulverización catódica o la evaporación térmica, el proceso consiste fundamentalmente en mover átomos de un material fuente a un sustrato. La tasa depende casi por completo de cuántos átomos son expulsados de la fuente por unidad de tiempo.

Este "flujo de la fuente" se controla mediante parámetros como la potencia de pulverización catódica o la temperatura del filamento, no la temperatura del sustrato que recibe los átomos.

Coeficiente de Adherencia Superficial

Para la mayoría de los materiales, el "coeficiente de adherencia" —la probabilidad de que un átomo que llega se adhiera a la superficie— ya es muy cercano a 1. Aumentar la temperatura del sustrato no cambia esto significativamente. Los átomos que llegan casi siempre se adherirán, independientemente de un cambio moderado de temperatura.

La excepción: Deposición Química de Vapor (CVD)

Es fundamental distinguir PVD de la Deposición Química de Vapor (CVD). En CVD, los gases precursores deben descomponerse térmicamente y reaccionar en la superficie del sustrato para formar la película. En este caso, la temperatura del sustrato es un impulsor principal de la tasa de reacción y, por lo tanto, controla directamente la tasa de deposición.

El verdadero papel de la temperatura del sustrato: la calidad de la película

Mejora de la movilidad superficial

La función más importante del calentamiento del sustrato es proporcionar a los átomos que se depositan (conocidos como "adátomos") más energía térmica una vez que aterrizan en la superficie. Esta energía les permite moverse antes de fijarse en su lugar.

Lograr películas más densas

Esta mayor movilidad superficial es la clave para una película de alta calidad. Los adátomos móviles pueden encontrar sitios energéticamente más favorables, rellenando huecos y espacios microscópicos. Este proceso, conocido como densificación, da como resultado una estructura de película más robusta y menos porosa.

Mejora de la adhesión y la cristalinidad

La movilidad de los adátomos también permite una mejor unión con el material del sustrato, mejorando la adhesión. Además, con suficiente energía, los átomos pueden organizarse en una estructura ordenada y cristalina en lugar de una desordenada y amorfa, lo que puede ser crítico para las propiedades ópticas o electrónicas.

Comprender las compensaciones

Estrés térmico y desajuste

Calentar un sustrato y luego enfriarlo después de la deposición puede introducir un estrés significativo. Si la película y el sustrato tienen diferentes coeficientes de expansión térmica, este estrés puede hacer que la película se agriete, se pele o se delamine.

Potencial de reacciones no deseadas

A temperaturas elevadas, el material que se deposita puede reaccionar con el sustrato o con gases residuales en la cámara de vacío. Esto puede crear capas de interfaz indeseables o contaminar la película, alterando sus propiedades previstas.

Limitaciones del sustrato

Muchos sustratos, como polímeros, plásticos o dispositivos prefabricados complejos, tienen límites de temperatura estrictos. Exceder estos límites puede dañar o destruir el sustrato, haciendo imposible la deposición a alta temperatura.

Estableciendo la temperatura correcta para su objetivo

Para controlar adecuadamente su proceso, debe desvincular los conceptos de tasa y calidad. Utilice los controles de su fuente para la tasa y el calentador de sustrato para la calidad.

- Si su objetivo principal es maximizar la velocidad de deposición: Concéntrese en aumentar el flujo de la fuente (por ejemplo, potencia de pulverización catódica o tasa de evaporación), ya que este es el control directo de la tasa de deposición.

- Si su objetivo principal es una película duradera y de alta densidad: Una temperatura de sustrato más alta es su herramienta más efectiva para aumentar la movilidad de los adátomos, lo que reduce los vacíos y mejora la estructura de la película.

- Si trabaja con un sustrato sensible al calor: Debe encontrar un equilibrio, aceptando potencialmente una película de menor densidad o explorando fuentes de energía alternativas como la deposición asistida por iones para mejorar la calidad sin calor elevado.

En última instancia, trate la temperatura del sustrato no como un acelerador de velocidad, sino como un dial de precisión para controlar la calidad y el rendimiento final de su película.

Tabla resumen:

| Factor | Impacto principal en la deposición | Parámetro de control clave |

|---|---|---|

| Flujo de la fuente | Determina directamente la tasa de deposición | Potencia de pulverización catódica, tasa de evaporación |

| Temperatura del sustrato | Controla principalmente la calidad de la película (densidad, estructura, adhesión) | Temperatura del calentador |

¿Listo para diseñar películas delgadas superiores con un control preciso?

KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para lograr el equilibrio perfecto entre tasa y calidad para su aplicación específica.

¡Contacte a nuestro equipo hoy mismo para optimizar su proceso PVD!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de la deposición química de vapor? Una guía para recubrimientos de alto rendimiento

- ¿Cuáles son las aplicaciones del proceso de pulverización catódica? Deposición de películas delgadas de precisión para industrias de alta tecnología

- ¿Un diamante CVD es un diamante real? Descubra la verdad sobre los diamantes cultivados en laboratorio

- ¿Qué significa CVD en la fabricación? Una guía sobre la deposición química de vapor para materiales de alto rendimiento

- ¿Qué es la deposición química de vapor con filamento caliente? Una guía para el crecimiento de películas de diamante de alta pureza

- ¿Cuál es el aparato de deposición química de vapor? Los componentes esenciales para la deposición de películas delgadas

- ¿Cuál es la diferencia entre deposición física y química? PVD vs. CVD Explicado

- ¿Cómo determinar la tasa de deposición? Domine su proceso de película delgada para obtener resultados consistentes