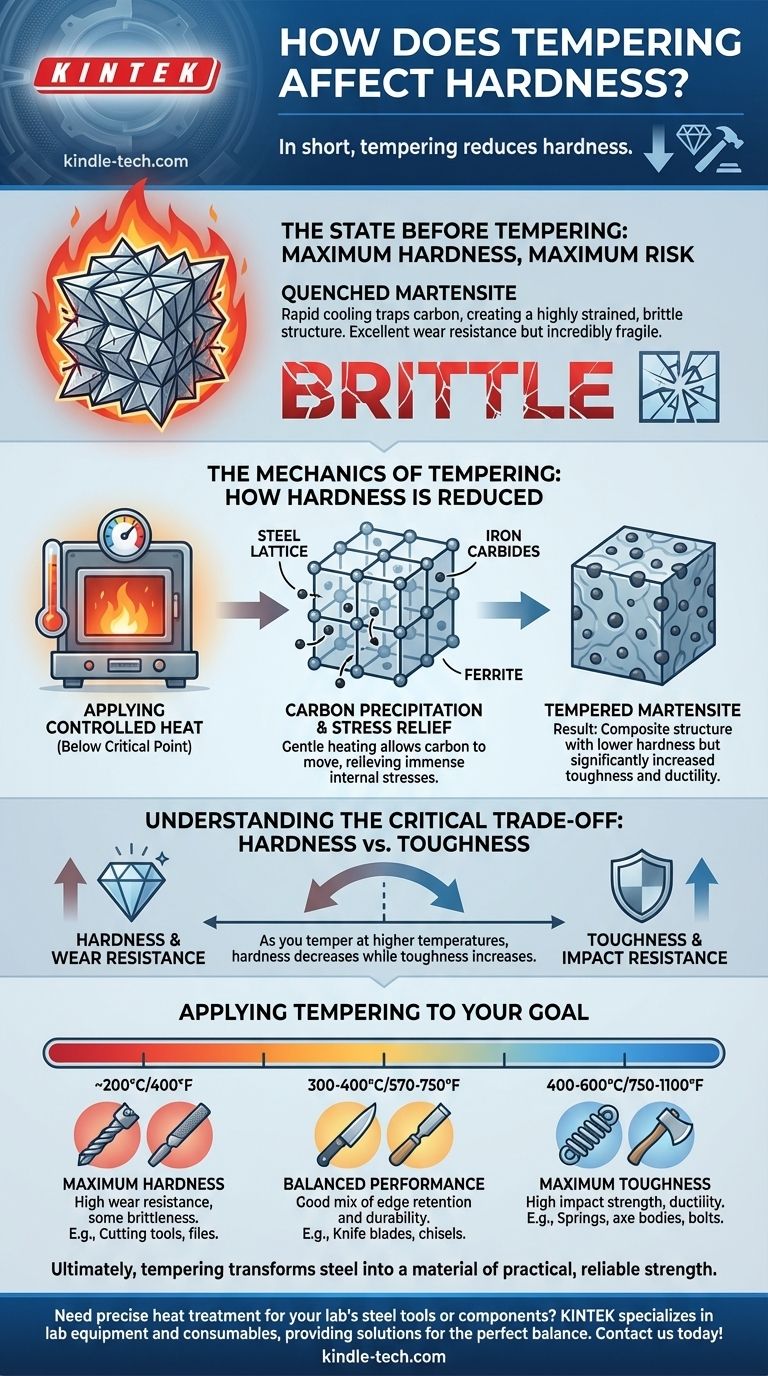

En resumen, el temple reduce la dureza. Esta reducción no es un fallo del proceso, sino su propósito principal. El acero recién endurecido suele ser demasiado quebradizo para un uso práctico, y el temple es el proceso controlado de sacrificar parte de esa dureza máxima para obtener un aumento crítico de la tenacidad y la durabilidad.

El propósito central del temple es aliviar las inmensas tensiones internas creadas durante el endurecimiento. Este proceso transforma la microestructura quebradiza del acero en una más dúctil y tenaz, haciendo que el material sea útil al intercambiar un grado de dureza por una reducción significativa de la fragilidad.

El estado antes del temple: máxima dureza, máximo riesgo

Para entender el temple, primero debe comprender el estado del acero inmediatamente después de haber sido endurecido. Esto sienta las bases de por qué una reducción de la dureza no solo es deseable, sino necesaria.

El proceso de templado

El endurecimiento comienza calentando el acero a alta temperatura, lo que provoca que su estructura cristalina cambie a una fase llamada austenita. Luego, el acero se enfría rápidamente, o templa, típicamente en agua, aceite o aire.

Este choque de enfriamiento extremo no da tiempo a la estructura cristalina para volver a su estado normal y blando.

Introducción de la martensita: el gigante quebradizo

En cambio, el templado atrapa los átomos de carbono dentro de la red cristalina del hierro, creando una nueva microestructura altamente tensionada llamada martensita.

La martensita es extremadamente dura y posee una excelente resistencia al desgaste. Sin embargo, la tensión interna la hace increíblemente quebradiza, como el vidrio. Un impacto brusco podría hacer que se rompiera catastróficamente.

La mecánica del temple: cómo se reduce la dureza

El temple es un proceso de tratamiento térmico preciso diseñado para modificar cuidadosamente la estructura inestable de la martensita.

Aplicación de calor controlado

Después del templado, el acero se recalienta a una temperatura específica por debajo de su punto crítico (muy por debajo de la temperatura de endurecimiento inicial). Esta temperatura se mantiene durante un tiempo determinado.

Precipitación de carbono y alivio de tensiones

Este suave calentamiento da a los átomos de carbono atrapados suficiente energía para moverse. Migran fuera de la red de martensita tensa y forman pequeñas partículas distintas de carburos de hierro muy duros (como la cementita).

A medida que el carbono se va, se alivia la inmensa tensión interna dentro del material. La estructura cristalina se relaja a un estado más estable y menos tensionado.

El resultado: martensita templada

La microestructura resultante es un compuesto de una matriz de hierro más blanda y dúctil (ferrita) con muchas partículas finas y duras de carburo dispersas por todo el material. Esto se conoce como martensita templada.

Esta nueva estructura ya no es tan dura como la martensita original, pero es sustancialmente más tenaz y menos quebradiza.

El papel de la temperatura y el tiempo

La dureza final se controla directamente por la temperatura de temple.

Una temperatura de temple más baja permite que se mueva menos carbono, lo que resulta en un material que sigue siendo muy duro pero con parte de la fragilidad extrema eliminada.

Una temperatura de temple más alta permite que migre más carbono y se formen carburos más grandes, lo que lleva a una reducción significativa de la dureza pero a un aumento drástico de la tenacidad.

Comprender la compensación crítica: dureza vs. tenacidad

La relación entre dureza y tenacidad en el temple es el concepto central para cualquier aplicación. Existen en una relación inversa.

Dureza y resistencia al desgaste

La dureza es la capacidad de un material para resistir el rayado, la abrasión y la indentación. Un acero más duro mantendrá un filo afilado durante más tiempo y resistirá el desgaste. La martensita sin templar está en la cima de la dureza.

Tenacidad y resistencia al impacto

La tenacidad es la capacidad de un material para absorber energía y deformarse sin fracturarse. Un material tenaz puede soportar golpes, impactos y fuerzas de flexión repentinos. El temple es el método principal para aumentar la tenacidad.

La relación inversa

Como regla general, cuando se templa el acero a una temperatura más alta, su dureza y resistencia al desgaste disminuyen, mientras que su tenacidad y ductilidad aumentan. El objetivo es encontrar el punto de equilibrio perfecto en este espectro para el trabajo previsto del componente.

Aplicación del temple a su objetivo

La temperatura de temple correcta está dictada enteramente por la aplicación final del componente de acero.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (por ejemplo, herramientas de corte, limas): Opte por una temperatura de temple baja (alrededor de 200 °C / 400 °F) para retener la mayor dureza posible mientras se alivian solo las tensiones más extremas.

- Si su enfoque principal es la máxima tenacidad y resistencia al impacto (por ejemplo, resortes, cuerpos de hacha, pernos estructurales): Use una temperatura de temple más alta (400-600 °C / 750-1100 °F) para aumentar significativamente la ductilidad y la capacidad de absorber golpes.

- Si necesita un equilibrio entre la retención del filo y la durabilidad (por ejemplo, hojas de cuchillo, cinceles): Seleccione una temperatura de rango medio que proporcione un compromiso, a menudo identificado visualmente por colores de temple como amarillo pajizo o azul.

En última instancia, el temple transforma el acero de un material de puro potencial en uno de resistencia práctica y fiable.

Tabla resumen:

| Objetivo del temple | Rango de temperatura típico | Propiedades resultantes | Aplicaciones comunes |

|---|---|---|---|

| Dureza máxima | ~200 °C / 400 °F | Alta resistencia al desgaste, algo de fragilidad reducida | Herramientas de corte, limas |

| Rendimiento equilibrado | 300-400 °C / 570-750 °F | Buena mezcla de dureza y tenacidad | Hojas de cuchillo, cinceles |

| Tenacidad máxima | 400-600 °C / 750-1100 °F | Alta resistencia al impacto, ductilidad | Resortes, cuerpos de hacha, pernos |

¿Necesita un tratamiento térmico preciso para las herramientas o componentes de acero de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones que aseguran que sus materiales logren el equilibrio perfecto entre dureza y tenacidad. Nuestra experiencia ayuda a los laboratorios a mantener un rendimiento y una durabilidad óptimos para todas sus aplicaciones de acero. Contáctenos hoy para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo cambió el diseño de los hornos mufla con la llegada de los elementos calefactores eléctricos? La evolución hacia la precisión y la pureza

- ¿Cómo funciona un horno mufla de alta temperatura? Logre un calentamiento uniforme y libre de contaminantes

- ¿Cuáles son los componentes principales de un horno mufla de alta temperatura? Una guía para los sistemas centrales

- ¿A qué temperatura debe funcionar un horno? Desde el confort del hogar hasta los procesos industriales

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción