En esencia, la deposición de película delgada es un proceso de aplicación de una capa microscópica de un material sobre la superficie de otro. Esta técnica implica transformar un material fuente en vapor, transportarlo a través de un entorno controlado y permitir que se condense sobre un objeto objetivo, conocido como sustrato. La película resultante, a menudo de solo unos pocos nanómetros a micrómetros de espesor, cambia fundamentalmente las propiedades del sustrato para mejorar su rendimiento o dotarlo de nuevas capacidades.

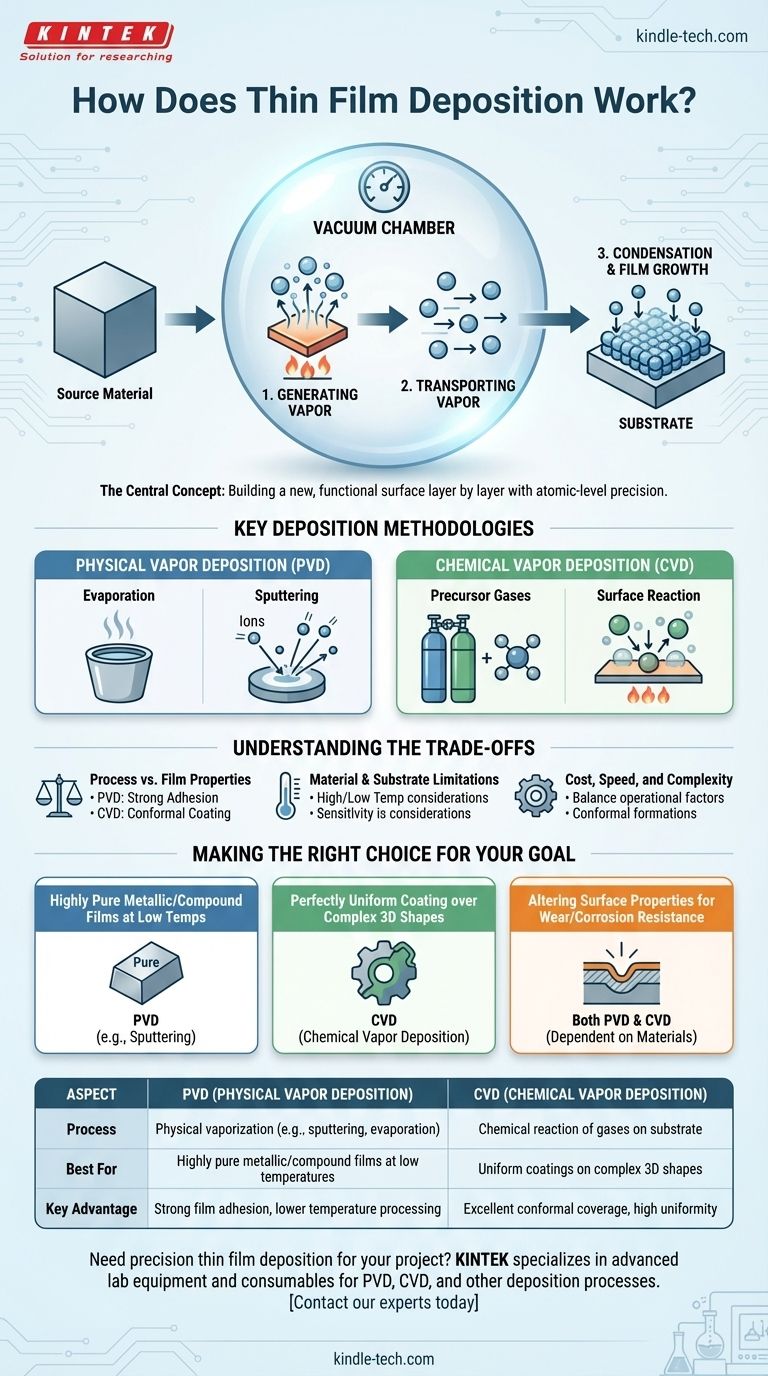

El concepto central no es simplemente recubrir una superficie, sino construir una nueva capa superficial funcional capa por capa. Todos los métodos de deposición de película delgada siguen una secuencia fundamental: crear un vapor a partir de un material fuente, transportarlo y condensarlo con precisión a nivel atómico sobre un sustrato.

El principio central: de la fuente al sustrato

Casi todas las técnicas de deposición pueden entenderse como un proceso de tres pasos. El método específico utilizado para cada paso determina las características de la película final y su idoneidad para una aplicación determinada.

Paso 1: Generación del vapor del material

El primer desafío es convertir el material fuente sólido o líquido en una fase gaseosa o de vapor. Esto permite que los átomos o moléculas individuales viajen y se depositen sobre el sustrato. Esto se logra típicamente por medios físicos o químicos.

Paso 2: Transporte del vapor

Una vez creado, el vapor debe viajar desde la fuente hasta el sustrato. Esto ocurre casi siempre dentro de una cámara de vacío. El vacío es fundamental porque elimina otras moléculas de gas, como el oxígeno y el nitrógeno, que podrían contaminar la película o interferir con la trayectoria del vapor.

Paso 3: Condensación y crecimiento de la película

Cuando las partículas de vapor alcanzan el sustrato más frío, se condensan de nuevo en estado sólido. Este proceso construye la película, a menudo una capa atómica a la vez. El control preciso sobre este crecimiento permite la creación de materiales con un espesor excepcionalmente uniforme y estructuras cristalinas específicas.

Metodologías clave de deposición

Si bien el principio central es consistente, los métodos para generar el vapor crean dos categorías principales de deposición: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

Las técnicas PVD utilizan procesos físicos para generar el vapor del material. Estos métodos no implican reacciones químicas para crear el material de la película final.

Dos métodos PVD comunes son la evaporación, donde el material fuente se calienta hasta que se vaporiza, y el pulverizado catódico (sputtering), donde la fuente es bombardeada con iones de alta energía, desprendiendo físicamente los átomos.

Deposición Química de Vapor (CVD)

CVD utiliza la química para construir la película. En este proceso, se introducen uno o más gases precursores volátiles en la cámara. Estos gases reaccionan o se descomponen en la superficie calentada del sustrato, dejando atrás el material sólido deseado como película delgada.

Comprensión de las compensaciones

La elección entre los métodos de deposición no es arbitraria; está dictada por el resultado deseado y está llena de compensaciones de ingeniería.

Propiedades del proceso frente a las de la película

El método de deposición impacta directamente en las características de la película final. El pulverizado catódico (PVD), por ejemplo, a menudo da como resultado películas con una adhesión muy fuerte al sustrato. CVD, por otro lado, es excelente para crear recubrimientos altamente uniformes (conformales) sobre superficies complejas y no planas.

Limitaciones de material y sustrato

El material que desea depositar y el sustrato que está recubriendo pueden limitar sus opciones. Algunos materiales se descomponen a las altas temperaturas requeridas para la evaporación térmica, lo que hace que el pulverizado catódico sea una mejor opción. De manera similar, las altas temperaturas de muchos procesos CVD pueden dañar sustratos sensibles como los plásticos.

Costo, velocidad y complejidad

Los sistemas de deposición son instrumentos sofisticados. La velocidad de deposición, la pureza del vacío requerido y la complejidad del manejo de los gases precursores influyen en el costo operativo y el rendimiento del proceso de fabricación.

Tomar la decisión correcta para su objetivo

Comprender el mecanismo fundamental le ayuda a seleccionar el enfoque correcto para un desafío de ingeniería específico.

- Si su enfoque principal es crear películas metálicas o compuestas de alta pureza a bajas temperaturas: Los métodos de Deposición Física de Vapor (PVD) como el pulverizado catódico son a menudo la opción superior.

- Si su enfoque principal es lograr un recubrimiento perfectamente uniforme sobre una forma tridimensional compleja: La Deposición Química de Vapor (CVD) suele ser más eficaz debido a la naturaleza de las reacciones en fase gaseosa.

- Si su enfoque principal es alterar las propiedades superficiales de un material a granel para resistencia al desgaste o a la corrosión: Tanto PVD como CVD se utilizan ampliamente, y la elección depende de los materiales específicos y los requisitos de rendimiento.

En última instancia, la deposición de película delgada nos permite diseñar las propiedades de la materia justo en su superficie, lo que permite la creación de prácticamente todos los dispositivos de alta tecnología modernos.

Tabla de resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso | Vaporización física (ej. pulverizado catódico, evaporación) | Reacción química de gases sobre el sustrato |

| Ideal para | Películas metálicas/compuestas de alta pureza a bajas temperaturas | Recubrimientos uniformes en formas 3D complejas |

| Ventaja clave | Fuerte adhesión de la película, procesamiento a menor temperatura | Excelente cobertura conformada, alta uniformidad |

¿Necesita deposición de película delgada de precisión para su proyecto? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para PVD, CVD y otros procesos de deposición. Ya sea que esté desarrollando semiconductores, recubrimientos ópticos o superficies protectoras, nuestras soluciones garantizan alta pureza, uniformidad y rendimiento. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de deposición de película delgada de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas