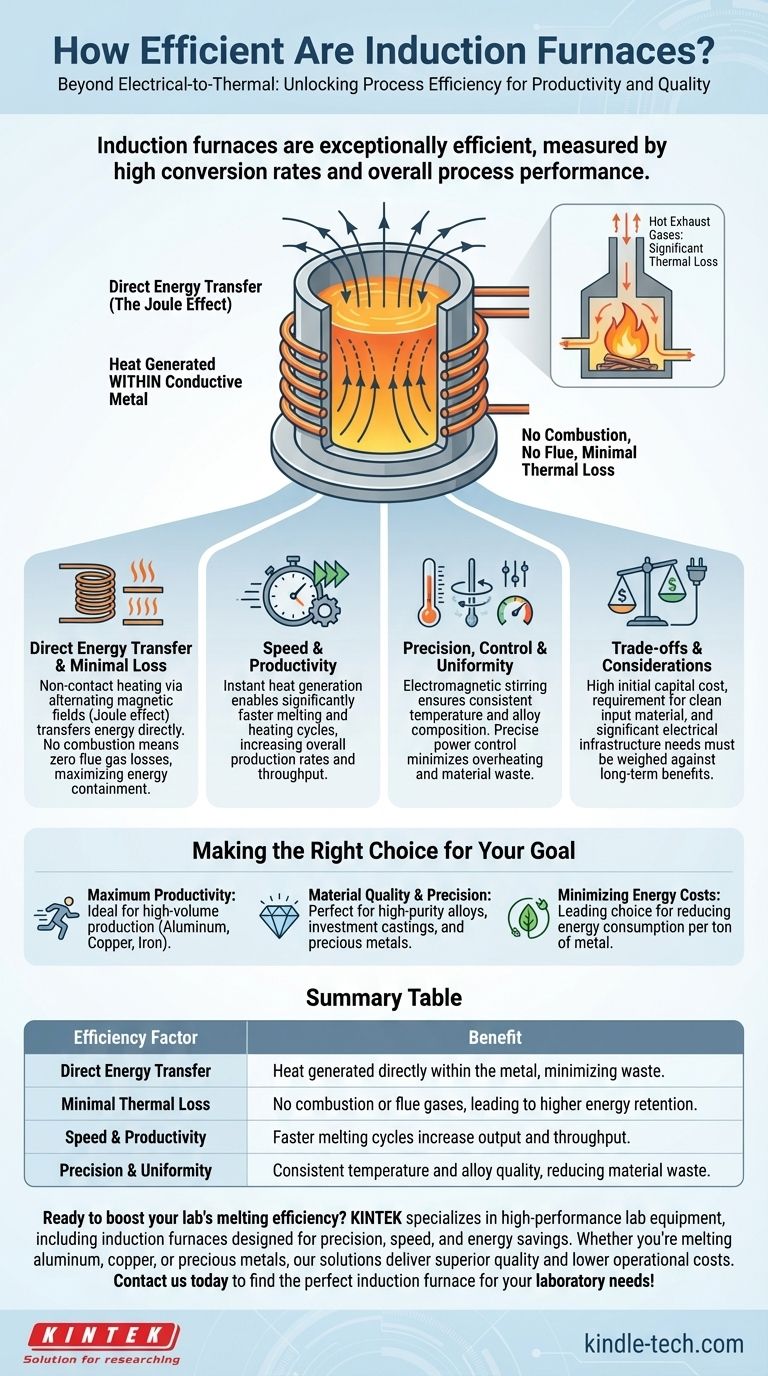

Los hornos de inducción son excepcionalmente eficientes, pero su verdadero valor se mide de dos maneras distintas. Primero, su alta tasa de conversión eléctrica a térmica, y segundo, su eficiencia general del proceso, que aumenta drásticamente la productividad, la velocidad y la calidad del material de una manera que los hornos tradicionales no pueden igualar.

La verdadera eficiencia de un horno de inducción no se trata solo de su alta conversión de energía eléctrica a térmica. Se trata de la combinación de velocidad, control preciso y mínima pérdida de energía, lo que se traduce directamente en una mayor productividad, mejor calidad del material y menores costos operativos por unidad producida.

Los pilares de la eficiencia del horno de inducción

Para comprender por qué los hornos de inducción son una opción superior para muchas aplicaciones, debe ir más allá de un solo número de eficiencia y analizar los principios que impulsan su rendimiento.

Transferencia directa de energía (el efecto Joule)

A diferencia de los hornos de combustible que calientan una cámara y dependen del calor radiante y la convección, un horno de inducción genera calor directamente dentro del propio metal conductor.

Este proceso, conocido como efecto Joule, se desencadena por un potente campo magnético alterno. Es una forma de calentamiento sin contacto, lo que significa que la energía se transfiere directamente a la pieza de trabajo con un desperdicio mínimo. Piense en ello como el equivalente industrial de un microondas, que calienta los alimentos directamente, en lugar de un horno convencional, que primero debe calentar todo el aire en su interior.

Pérdida térmica mínima

Los hornos de combustión tradicionales pierden una cantidad significativa de energía en forma de gases de escape calientes ventilados a través de una chimenea. Esta es una ineficiencia fundamental de quemar combustible para obtener calor.

Los hornos de inducción no tienen combustión ni chimenea, por lo que esta fuente principal de pérdida de calor se elimina por completo. Las principales vías de pérdida de energía son a través de la radiación térmica de la superficie del metal fundido y pérdidas eléctricas menores en la bobina, lo que lo convierte en un sistema mucho más contenido y eficiente.

Velocidad y productividad

La capacidad de generar calor instantánea y directamente dentro del metal conduce a ciclos de fusión y calentamiento significativamente más rápidos.

Para las empresas con altas demandas de producción, esta velocidad es un componente directo de la eficiencia. Ciclos más rápidos significan que se pueden procesar más lotes en la misma cantidad de tiempo, lo que aumenta las tasas de producción generales y permite a las empresas cumplir con los pedidos más rápidamente.

Precisión, control y uniformidad

El campo electromagnético que calienta el metal también crea un efecto de agitación natural. Esto asegura que el baño fundido tenga una temperatura y composición química consistentes, lo que lleva a aleaciones uniformes de mayor calidad.

Además, la potencia de la bobina de inducción se puede controlar con extrema precisión. Esto permite una gestión exacta de la temperatura, evitando el sobrecalentamiento, reduciendo la pérdida de valiosos elementos de aleación por oxidación y minimizando las piezas rechazadas. Este nivel de control reduce el desperdicio de material, lo cual es una forma crítica de eficiencia del proceso.

Comprender las compensaciones

Aunque son altamente eficientes, los hornos de inducción no son la solución universal para todas las aplicaciones de calentamiento de metales. Una evaluación objetiva requiere reconocer sus limitaciones.

Alto costo de capital inicial

La tecnología detrás de los hornos de inducción, incluida la fuente de alimentación y las bobinas de cobre, generalmente resulta en una inversión inicial más alta en comparación con los hornos de cubilote o de reverberación más simples. Los ahorros a largo plazo en energía, material y productividad deben sopesarse con este costo inicial.

Dependencia de la calidad del material de entrada

Los hornos de inducción son principalmente fundidores, no refinadores. Son menos tolerantes a la suciedad, el aceite y el exceso de escoria en el material de carga. El uso de chatarra sucia puede provocar una calidad de fusión inconsistente y daños en el revestimiento del horno, lo que requiere procesos de clasificación y limpieza de materiales más rigurosos.

Requisitos de infraestructura eléctrica

Estas son máquinas potentes que ejercen una demanda significativa sobre la red eléctrica de una instalación. La instalación de un horno de inducción puede requerir una mejora sustancial en el suministro de energía del sitio, lo que debe tenerse en cuenta en el costo total del proyecto.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción debe basarse en sus prioridades operativas específicas.

- Si su enfoque principal es la máxima productividad y velocidad: Los ciclos de calentamiento rápidos de los hornos de inducción ofrecen una ventaja decisiva para la producción de alto volumen de materiales como aluminio, cobre y hierro.

- Si su enfoque principal es la calidad y precisión del material: El calentamiento uniforme y el control preciso de la temperatura son ideales para crear aleaciones de alta pureza, piezas de fundición de inversión y trabajar con metales preciosos.

- Si su enfoque principal es minimizar los costos de energía a largo plazo: La alta eficiencia de conversión eléctrica a térmica hace de la inducción una opción líder para reducir el consumo de energía por tonelada de metal fundido.

En última instancia, elegir un horno de inducción es una inversión en un proceso de fabricación más rápido, más controlado y más consciente de la energía.

Tabla resumen:

| Factor de eficiencia | Beneficio |

|---|---|

| Transferencia directa de energía | Calor generado directamente dentro del metal, minimizando el desperdicio |

| Pérdida térmica mínima | Sin combustión ni gases de chimenea, lo que lleva a una mayor retención de energía |

| Velocidad y productividad | Ciclos de fusión más rápidos aumentan la producción y el rendimiento |

| Precisión y uniformidad | Temperatura y calidad de aleación consistentes, reduciendo el desperdicio de material |

¿Listo para aumentar la eficiencia de fusión de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para precisión, velocidad y ahorro de energía. Ya sea que esté fundiendo aluminio, cobre o metales preciosos, nuestras soluciones ofrecen una calidad superior y menores costos operativos. Contáctenos hoy para encontrar el horno de inducción perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Para qué se utiliza la fusión por inducción al vacío? Creación de metales ultrapuros para industrias exigentes

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cómo funciona un horno VIM? Logre la máxima pureza en la fundición de metales de alto rendimiento

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento