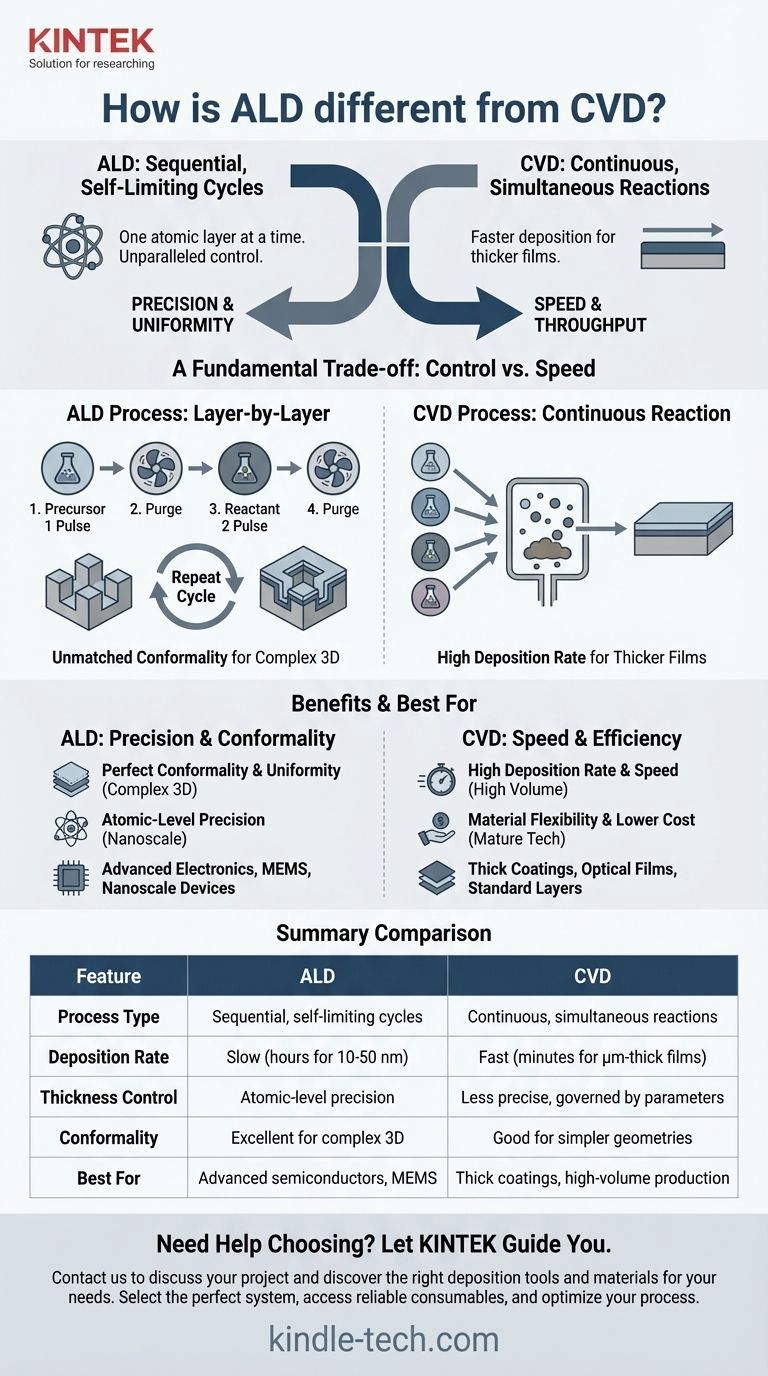

En esencia, la diferencia fundamental entre la Deposición de Capas Atómicas (ALD) y la Deposición Química de Vapor (CVD) es el método de reacción. ALD es un proceso secuencial que deposita material una sola capa atómica a la vez en ciclos autolimitados, ofreciendo un control sin igual. En contraste, CVD implica reacciones químicas continuas y simultáneas, lo que permite tasas de deposición mucho más rápidas para películas más gruesas.

Elegir entre ALD y CVD es una compensación fundamental entre control y velocidad. ALD proporciona precisión a nivel atómico y uniformidad perfecta, lo que lo hace ideal para estructuras avanzadas y complejas, mientras que CVD proporciona el alto rendimiento necesario para recubrimientos más gruesos y menos intrincados.

La distinción fundamental del proceso

Para comprender sus diferentes resultados, primero debemos examinar cómo funciona cada proceso a nivel molecular. Aunque ambos son formas de deposición química de vapor, su ejecución es radicalmente diferente.

ALD: El enfoque capa por capa

La Deposición de Capas Atómicas (ALD) separa la reacción química en dos o más pasos distintos y secuenciales. Primero, se introduce un gas precursor en la cámara, donde forma una monocapa única y autolimitada sobre el sustrato. Esto significa que la reacción se detiene automáticamente una vez que todos los sitios de superficie disponibles están ocupados.

Cualquier exceso de precursor se purga, y luego se introduce un segundo reactivo. Este segundo reactivo interactúa solo con la primera monocapa, completando la reacción química para formar una capa atómica del material deseado. Este ciclo se repite cientos o miles de veces para construir la película capa por capa.

CVD: El enfoque de reacción continua

La Deposición Química de Vapor (CVD) toma una ruta más directa. En este proceso, todos los gases precursores necesarios se introducen en la cámara de reacción simultáneamente.

Estos gases reaccionan juntos tanto en la superficie del sustrato como en el volumen por encima de él, depositando continuamente el material. El proceso se rige por factores como el flujo de gas, la temperatura y la presión, y no se detiene hasta que se cortan los gases.

Cómo el proceso dicta el rendimiento

La diferencia entre un proceso secuencial y autolimitado y uno continuo tiene profundas implicaciones para las propiedades de la película final y las aplicaciones para las que cada técnica es adecuada.

Conformidad y uniformidad inigualables (ALD)

Debido a que la reacción ALD es autolimitada, puede recubrir perfectamente estructuras tridimensionales increíblemente complejas con altas relaciones de aspecto. El espesor de la película será idéntico en la parte superior, los lados y la parte inferior de cualquier característica, una propiedad conocida como alta conformidad.

Esto hace que ALD sea esencial para la electrónica moderna, donde las características son a nanoescala y tridimensionales. Destaca en la creación de películas muy delgadas (típicamente de 10 a 50 nm) requeridas para estas aplicaciones.

Control de espesor a nivel atómico (ALD)

En ALD, el espesor de la película se determina simplemente por el número de ciclos de reacción realizados. Esta relación directa proporciona una precisión digital a nivel atómico que es imposible de lograr con otros métodos.

Velocidad y rendimiento (CVD)

La principal ventaja de CVD es su alta tasa de deposición. Debido a que las reacciones se ejecutan continuamente, puede depositar material mucho más rápido que ALD, lo que lo hace mucho más económico para aplicaciones que requieren películas gruesas (cientos de nanómetros a varios micrómetros).

Flexibilidad de materiales y precursores (CVD)

Históricamente, CVD tiene una biblioteca más amplia de procesos establecidos y precursores disponibles para una gama más amplia de materiales. Es una tecnología madura y bien comprendida que se utiliza para todo, desde recubrimientos protectores en herramientas de mecanizado hasta capas fundamentales en la fabricación de semiconductores.

Comprender las compensaciones

Ninguna tecnología es universalmente superior; la elección siempre está dictada por los requisitos específicos de la aplicación y los compromisos aceptables.

Tasa de deposición vs. precisión

Esta es la compensación central. ALD es extremadamente lento, a menudo tarda horas en depositar decenas de nanómetros. CVD es órdenes de magnitud más rápido, pero sacrifica el control fino sobre el espesor y la conformidad que proporciona ALD.

Complejidad y costo del proceso

Los pasos de ciclado y purga en ALD requieren equipos más complejos y costosos. Combinado con la lenta tasa de deposición, el costo por sustrato es típicamente mucho más alto para ALD que para CVD, especialmente para películas más gruesas.

Limitaciones de temperatura y sustrato

Ambos procesos operan a temperaturas elevadas, lo que puede limitar los tipos de sustratos que se pueden usar. Se pueden generar tensiones indeseables en la película o el sustrato durante el enfriamiento, que deben gestionarse para ambas técnicas.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación en cuanto a precisión, velocidad y costo determinarán la técnica óptima.

- Si su enfoque principal es la máxima precisión y el recubrimiento de estructuras 3D complejas: ALD es la única opción para lograr una conformidad perfecta y un control de espesor a nivel atómico, esencial para semiconductores de próxima generación, MEMS y catalizadores.

- Si su enfoque principal es la producción de alto volumen de películas relativamente gruesas: CVD ofrece la velocidad, eficiencia y economía necesarias para aplicaciones como recubrimientos duros, películas ópticas y capas electrónicas estándar.

- Si su enfoque principal es equilibrar el rendimiento con el costo para películas sin relaciones de aspecto extremas: CVD suele ser el punto de partida más práctico y económico debido a su madurez y mayor rendimiento.

En última instancia, comprender esta distinción central entre la deposición secuencial y continua le permite seleccionar la herramienta adecuada para el trabajo.

Tabla resumen:

| Característica | Deposición de Capas Atómicas (ALD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Tipo de proceso | Ciclos secuenciales, autolimitados | Reacciones continuas, simultáneas |

| Tasa de deposición | Lenta (horas para 10-50 nm) | Rápida (minutos para películas de μm de espesor) |

| Control de espesor | Precisión a nivel atómico | Menos preciso, regido por parámetros del proceso |

| Conformidad | Excelente para estructuras 3D complejas | Bueno para geometrías más simples |

| Mejor para | Semiconductores avanzados, MEMS, dispositivos a nanoescala | Recubrimientos gruesos, producción de alto volumen |

¿Le cuesta elegir entre ALD y CVD para su aplicación? Deje que la experiencia de KINTEK le guíe hacia la solución óptima. Como especialistas en equipos y consumibles de laboratorio, proporcionamos las herramientas y materiales de deposición adecuados para sus necesidades específicas de investigación o producción.

Nuestro equipo puede ayudarle a:

- Seleccionar el sistema perfecto para sus requisitos de precisión o rendimiento

- Acceder a consumibles y precursores fiables para obtener resultados consistentes

- Optimizar su proceso de deposición para una máxima eficiencia

Contáctenos hoy mismo para hablar sobre su proyecto y descubrir cómo KINTEK puede mejorar sus capacidades de deposición de películas delgadas. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué afecta la tasa de deposición? Domine las variables clave para una pulverización catódica óptima

- ¿Cuáles son las características del proceso de formación de películas en LCVD térmica? Domina la precisión de nano-granos

- ¿Es rápido el depósito químico de vapor? Logre recubrimientos uniformes y de alta calidad a ritmo industrial

- ¿Cómo se utilizan los hornos de reacción a alta temperatura en el recubrimiento de grafito regenerado para mejorar el rendimiento del ánodo?

- ¿Cuál es el proceso de deposición por haz de iones? Logre una precisión inigualable en el recubrimiento de películas delgadas

- ¿Por qué es necesario el proceso de deposición química de vapor (CVD) para la sílice con plantilla de hollín de vela? Mejora de la durabilidad

- ¿Qué es la deposición física de vapor sobre plástico? Mejore las piezas de plástico con recubrimientos duraderos y funcionales

- ¿Cuál es el principio del sputtering de CC? Una guía para la deposición de películas delgadas para recubrimientos conductores