Para la producción a gran escala de grafeno de alta calidad, el método más destacado y ampliamente adoptado es la Deposición Química de Vapor (CVD). Esta técnica de "construcción ascendente" ("bottom-up") implica el crecimiento de una película continua de una sola capa de átomos de carbono sobre un sustrato metálico. A diferencia de los métodos que descomponen el grafito, la CVD permite la creación precisa de láminas grandes y uniformes necesarias para la electrónica avanzada y las aplicaciones industriales.

Si bien existen varios métodos para producir materiales de grafeno, solo la Deposición Química de Vapor (CVD) resuelve consistentemente el desafío de crear películas de alta calidad y gran área, lo que la convierte en la piedra angular de la producción a escala industrial para aplicaciones electrónicas y ópticas.

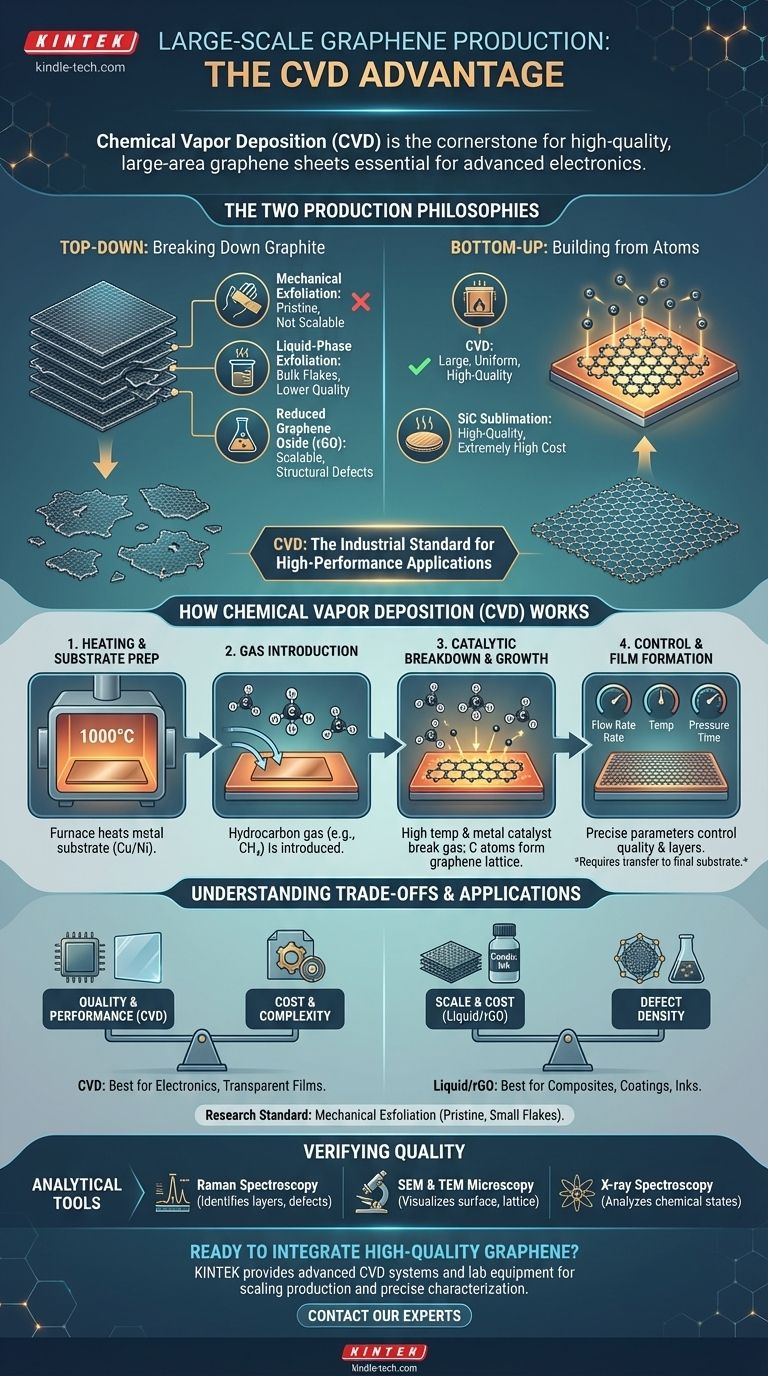

Los Dos Enfoques Fundamentales para la Producción de Grafeno

Comprender la producción de grafeno comienza reconociendo dos filosofías opuestas: descomponer un material grande ("top-down") o construir el material deseado a partir de átomos individuales ("bottom-up").

El Enfoque "Top-Down": Descomposición del Grafito

Esta categoría incluye métodos que comienzan con grafito, esencialmente capas apiladas de grafeno, y separan esas capas.

La exfoliación mecánica es el método original, famoso por usar cinta adhesiva para despegar capas del grafito. Produce grafeno prístino y de alta calidad, pero no es escalable más allá de la investigación de laboratorio.

La exfoliación en fase líquida implica suspender el grafito en un líquido y usar energía (como la sonicación) para separar las capas. Esto puede producir grandes cantidades de escamas de grafeno, pero da como resultado una menor calidad eléctrica, lo que lo hace más adecuado para compuestos y tintas que para la electrónica.

La reducción del óxido de grafeno (GO) es otro método escalable de "top-down". Implica oxidar químicamente el grafito, exfoliarlo en óxido de grafeno y luego eliminar el oxígeno. Sin embargo, el proceso deja defectos estructurales, lo que compromete las propiedades del material.

El Enfoque "Bottom-Up": Construcción a partir de Átomos

Este enfoque construye la red de grafeno átomo por átomo, ofreciendo un control superior sobre la calidad y uniformidad del producto final.

La Deposición Química de Vapor (CVD) es la técnica líder de "bottom-up". Sobresale en la creación de láminas continuas y grandes de grafeno de alta calidad, razón por la cual es el foco de las aplicaciones industriales.

La sublimación de carburo de silicio (SiC) es otro método de alta temperatura donde el silicio se calienta hasta que se evapora de la superficie de una oblea de SiC, dejando una capa de átomos de carbono que se reorganizan en grafeno. Aunque produce material de alta calidad, el costo extremadamente alto de las obleas de SiC limita su uso generalizado.

Cómo Funciona la Deposición Química de Vapor (CVD)

El proceso CVD es una técnica de crecimiento altamente controlada que se realiza dentro de un horno especializado.

El Proceso Central

Primero, un sustrato, típicamente una lámina delgada de un metal de transición como cobre o níquel, se coloca dentro de una cámara de reacción. La cámara se calienta a una temperatura muy alta, a menudo alrededor de 1000°C.

Introducción del Gas Hidrocarburo

Luego se introduce un gas que contiene carbono, como el metano (CH₄), en la cámara. La alta temperatura actúa como catalizador, descomponiendo las moléculas del gas hidrocarburo en sus átomos constituyentes.

Formación de la Película de Grafeno

Los átomos de carbono libres se depositan en la superficie del sustrato metálico caliente. Se organizan naturalmente en la estructura de red hexagonal del grafeno, formando una película continua de un solo átomo de espesor que puede cubrir toda la superficie de la lámina.

Control de Calidad y Espesor

Los ingenieros pueden controlar con precisión el producto final ajustando los parámetros del proceso. El caudal del gas, la temperatura, la presión y el tiempo de exposición influyen en la calidad y el número de capas de grafeno formadas.

Comprender las Compensaciones (Trade-offs)

Ningún método de producción es perfecto para cada aplicación. La elección implica equilibrar calidad, escala y costo.

CVD: Calidad frente a Complejidad

La principal ventaja de la CVD es su capacidad para producir láminas de grafeno grandes, uniformes y de alta calidad adecuadas para la electrónica. El principal inconveniente es la complejidad del proceso y la necesidad de transferir la película de grafeno de su sustrato de crecimiento metálico a un sustrato final, lo que puede introducir defectos si no se realiza con cuidado.

Exfoliación: Escala frente a Densidad de Defectos

La exfoliación en fase líquida es excelente para la producción a granel de escamas de grafeno a un costo menor. Sin embargo, el material resultante tiene más defectos estructurales y un tamaño de escama más pequeño, lo que limita su rendimiento en aplicaciones que exigen una conductividad eléctrica prístina.

Óxido de Grafeno Reducido: Costo frente a Pureza

El método de reducción de GO es altamente escalable y rentable. La compensación significativa es la pureza. El proceso químico invariablemente deja oxígeno residual y otros defectos, que alteran gravemente las propiedades eléctricas del grafeno.

Verificación de la Calidad del Grafeno

Independientemente del método de producción, el material final debe analizarse para confirmar sus propiedades. Esto es fundamental para garantizar la consistencia y el rendimiento.

Espectroscopía Raman

Esta es la técnica más común y potente para caracterizar el grafeno. Puede identificar rápidamente el material, confirmar el número de capas y proporcionar una medida cuantitativa de sus defectos estructurales.

Microscopía Electrónica (SEM y TEM)

La Microscopía Electrónica de Barrido (SEM) se utiliza para examinar la topografía superficial de la película de grafeno, revelando arrugas, pliegues o desgarros. La Microscopía Electrónica de Transmisión (TEM) proporciona una resolución mucho mayor, permitiendo la visualización de la propia red atómica.

Espectroscopía de Rayos X

Este método analiza los estados químicos dentro del material. Es particularmente útil para verificar la eliminación de oxígeno en el óxido de grafeno reducido o para detectar otros contaminantes.

Tomar la Decisión Correcta para su Aplicación

La selección de un método de producción depende totalmente del objetivo final y de las propiedades específicas requeridas.

- Si su enfoque principal son la electrónica de alto rendimiento o las películas transparentes de gran área: La CVD es el único método viable para producir la calidad y uniformidad requeridas a escala.

- Si su enfoque principal es la producción a granel para compuestos, tintas conductoras o recubrimientos: La exfoliación en fase líquida o la reducción de óxido de grafeno ofrecen una ruta más rentable donde la calidad eléctrica prístina no es la principal prioridad.

- Si su enfoque principal es la investigación fundamental que requiere muestras impecables: La exfoliación mecánica sigue siendo el estándar de oro para producir escamas de grafeno pequeñas e inmaculadas para el estudio en laboratorio.

En última instancia, la elección del método de producción está dictada por una compensación directa entre la calidad requerida del grafeno y el costo aceptable de su producción.

Tabla Resumen:

| Método | Ideal para | Ventaja Clave | Limitación Clave |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Electrónica, Películas Transparentes | Láminas grandes, uniformes y de alta calidad | Proceso complejo, requiere transferencia |

| Exfoliación en Fase Líquida | Compuestos, Tintas Conductoras | Producción a granel, rentable | Menor calidad eléctrica, defectos |

| Óxido de Grafeno Reducido (rGO) | Recubrimientos, Almacenamiento de Energía | Altamente escalable, bajo costo | Defectos significativos, mala conductividad |

| Sublimación de Carburo de Silicio | Investigación, Dispositivos de Alta Frecuencia | Material de alta calidad | Costo extremadamente alto, escalabilidad limitada |

¿Listo para integrar grafeno de alta calidad en su investigación o línea de producción?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la ciencia de materiales de vanguardia. Ya sea que esté escalando su producción de grafeno con sistemas CVD o caracterizando sus materiales con herramientas analíticas de precisión, nuestra experiencia puede ayudarlo a lograr resultados consistentes y de alta calidad.

Contáctenos hoy para discutir cómo nuestras soluciones pueden acelerar su innovación en grafeno. Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué indica la velocidad de deposición? Dominando el equilibrio entre velocidad y calidad en la deposición de películas delgadas

- ¿Cuál es la función de un reactor de lecho fluidizado electrotérmico? Lograr un recubrimiento de carbono preciso en partículas de alúmina

- ¿Cuáles son los pasos de la deposición química de vapor? Una guía del proceso CVD de 7 pasos

- ¿Cuál es el método CVD para el grafeno? La clave para la producción industrial a gran escala y de alta calidad

- ¿Qué es la deposición química de vapor en los CNT? Domine el método dominante para la síntesis escalable de CNT

- ¿Cuáles son los componentes de la deposición química de vapor? Las partes esenciales de un sistema CVD

- ¿Cuál es el proceso de una máquina CVD? Una guía paso a paso para la deposición química de vapor

- ¿Cuáles son los componentes típicos de una configuración de equipo de deposición química en fase vapor (CVD)? Domina los 7 subsistemas esenciales