El revestimiento de un horno de inducción es un proceso de dos fases que implica la cuidadosa instalación de un material refractario seco, seguido de un proceso de calentamiento altamente controlado conocido como sinterización. Este procedimiento transforma el polvo suelto en un crisol cerámico sólido y multicapa capaz de contener metal fundido a temperaturas extremas.

El objetivo final del revestimiento del horno no es meramente llenar un hueco, sino diseñar una estructura específica de tres capas dentro del material refractario. El éxito depende enteramente de un enfoque disciplinado y paso a paso tanto para la instalación física como para el ciclo de calentamiento posterior.

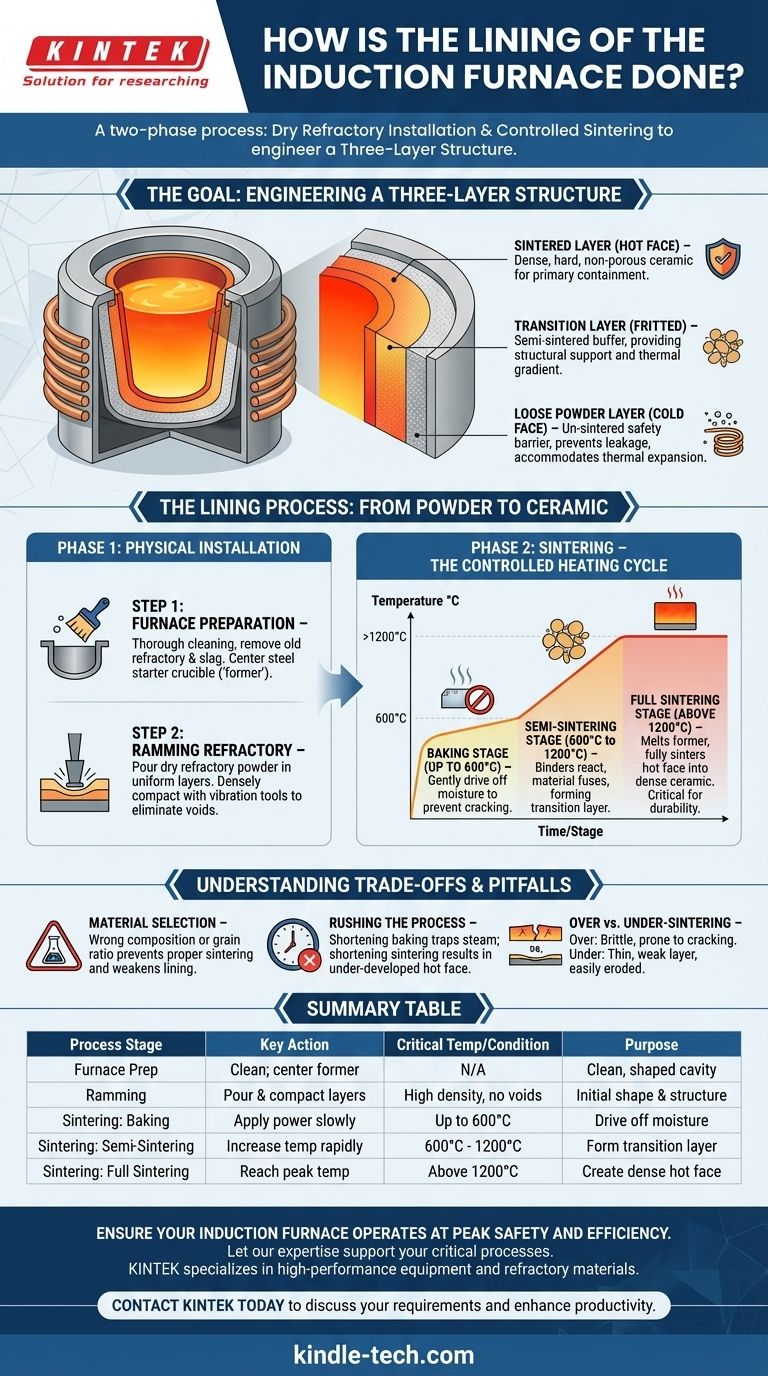

El objetivo: ingeniería de una estructura de tres capas

Un revestimiento correctamente sinterizado no es un bloque uniforme. Está diseñado para tener tres zonas distintas, cada una con una función crítica para la seguridad y la longevidad.

La capa sinterizada (cara caliente)

Esta es la capa más interna, en contacto directo con el metal fundido. Se calienta hasta el punto de convertirse en una cerámica densa, dura y no porosa. Esta capa proporciona la contención principal para la fusión.

La capa de transición (fritada)

Detrás de la cara caliente hay una zona semisinterizada. Los granos refractarios se han fusionado pero no han formado una cerámica completamente densa. Esta capa actúa como un amortiguador crucial, proporcionando soporte estructural y un gradiente térmico.

La capa de polvo suelto (cara fría)

La capa más externa, más cercana a la bobina de inducción, permanece como polvo sin sinterizar. Este material suelto actúa como la barrera de seguridad final, evitando que cualquier posible fuga de metal llegue a las bobinas. También acomoda la expansión y contracción térmica del horno.

El proceso de revestimiento: del polvo a la cerámica

Lograr la estructura de tres capas requiere un proceso meticuloso de varias etapas. Comienza con la instalación física del material refractario y concluye con el ciclo crítico de sinterización.

Paso 1: Preparación del horno

Antes de añadir cualquier material nuevo, el horno debe limpiarse a fondo de todo el refractario y escoria viejos. Luego se centra un crisol de arranque de acero, o "molde", dentro de la bobina del horno. Este molde mantendrá la forma del revestimiento y se fundirá durante el primer calentamiento.

Paso 2: Apisonamiento del material refractario

El polvo refractario seco, típicamente un material a base de sílice para metales ferrosos, se vierte en capas uniformes entre la pared del horno y el molde de acero. Cada capa se compacta densamente utilizando herramientas de vibración neumáticas o eléctricas especializadas para asegurar una alta densidad y eliminar los vacíos.

Paso 3: Sinterización - El ciclo de calentamiento controlado

Esta es la fase más crítica, donde el calor transforma el polvo apisonado. Sigue un programa de temperatura preciso.

-

Etapa de cocción (hasta 600°C): La potencia se aplica lentamente para calentar gradualmente el revestimiento. Esta etapa se mantiene para eliminar suavemente cualquier humedad atmosférica atrapada en el material. Un calentamiento demasiado rápido aquí puede crear vapor, lo que lleva a grietas.

-

Etapa de semisinterización (600°C a 1200°C): La temperatura se aumenta más rápidamente. En este rango, los agentes aglutinantes de la mezcla refractaria comienzan a reaccionar, y el material comienza a fusionarse y endurecerse, formando la capa de transición.

-

Etapa de sinterización completa (por encima de 1200°C): El horno se lleva a su temperatura máxima de funcionamiento. El molde de acero se funde, y este primer calentamiento sinteriza completamente la cara caliente, creando la capa cerámica densa. La duración y la temperatura máxima en esta etapa determinan el espesor y la durabilidad de la capa sinterizada crucial.

Comprensión de las ventajas y desventajas y los escollos

El éxito de un revestimiento es muy sensible a las variables del proceso. Los errores pueden llevar a una vida útil drásticamente reducida o a una falla catastrófica.

El impacto de la selección del material

La composición química y la distribución del tamaño de partícula del material refractario no son detalles opcionales. Usar el material incorrecto para su aplicación (por ejemplo, sílice para una fusión no ferrosa) o un producto con una relación de grano incorrecta impedirá una compactación y sinterización adecuadas, lo que llevará a un revestimiento débil.

El peligro de apresurar el proceso

La tentación de acortar el ciclo de calentamiento para ahorrar tiempo es un error común y costoso. Apresurar la etapa de cocción inicial atrapa vapor, causando desconchado y debilidad estructural. Acortar la etapa de sinterización final resulta en una cara caliente subdesarrollada que se erosionará rápidamente.

Sobre-sinterización vs. Sub-sinterización

La temperatura y el tiempo de sinterización final influyen directamente en el espesor de la capa dura y sinterizada.

- La sub-sinterización crea una capa delgada y débil que es fácilmente erosionada por el metal fundido.

- La sobre-sinterización crea una capa excesivamente gruesa y quebradiza que es propensa a grietas profundas durante los ciclos térmicos.

Tomar la decisión correcta para su objetivo

El proceso de revestimiento debe ejecutarse teniendo en cuenta su objetivo operativo principal.

- Si su enfoque principal es la seguridad y la longevidad: Adhiérase estrictamente al programa de sinterización para desarrollar la estructura ideal de tres capas, asegurando una cara caliente robusta y una capa de respaldo protectora de polvo suelto.

- Si su enfoque principal es la calidad de la fusión: Asegúrese de que el horno esté perfectamente limpio antes de la instalación y use solo material refractario fresco y no contaminado para evitar que las impurezas entren en la fusión.

- Si su enfoque principal es la eficiencia operativa: Siga el procedimiento documentado del fabricante sin desviaciones. Los atajos en el apisonamiento o la sinterización invariablemente conducirán a fallas prematuras y costosos tiempos de inactividad.

En última instancia, el revestimiento del horno es el corazón de la fiabilidad de su plataforma de fusión, y su integridad es un resultado directo de la disciplina del proceso.

Tabla resumen:

| Etapa del proceso | Acción clave | Temperatura/Condición crítica | Propósito |

|---|---|---|---|

| Preparación del horno | Limpiar refractario viejo; centrar molde de acero | N/A | Crear una cavidad limpia y con forma para el nuevo revestimiento |

| Apisonamiento | Verter y compactar refractario seco en capas | Alta densidad, sin vacíos | Formar la forma inicial y asegurar la integridad estructural |

| Sinterización: Cocción | Aplicar potencia lentamente; mantener temperatura | Hasta 600°C | Eliminar suavemente la humedad para evitar grietas |

| Sinterización: Semisinterización | Aumentar la temperatura más rápidamente | 600°C a 1200°C | Fusionar granos para formar la capa de transición/amortiguación crítica |

| Sinterización: Sinterización completa | Alcanzar la temperatura máxima de funcionamiento; fundir molde de acero | Por encima de 1200°C | Crear la capa sinterizada densa y dura (cara caliente) |

Asegure que su horno de inducción funcione con la máxima seguridad y eficiencia. La integridad del revestimiento de su horno es primordial para la calidad de la fusión, la longevidad del equipo y la seguridad del operador. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos los materiales refractarios y la orientación experta necesaria para una instalación perfecta del revestimiento.

Deje que nuestra experiencia respalde sus procesos críticos. Contacte con KINTEK hoy mismo para discutir sus requisitos específicos de horno y cómo nuestras soluciones pueden mejorar la productividad y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Crisol de evaporación para materia orgánica

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar el prensado en caliente al vacío para CoCrCuFeNi? Mayor resistencia mediante control microestructural

- ¿Cómo resuelve el equipo de sinterización por prensado en caliente al vacío la segregación de la composición W-Si? Lograr la homogeneidad del material

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cuáles son las ventajas de utilizar un horno de prensado en caliente al vacío? Lograr una densidad superior en compuestos de Cu-Y

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina