En esencia, la zirconia se sinteriza sometiéndola a un ciclo térmico preciso y a alta temperatura que fusiona sus partículas cerámicas en una masa sólida y densa sin llegar a fundirla. Este proceso crítico implica tres fases distintas —calentamiento, mantenimiento y enfriamiento— que colectivamente reducen la porosidad, provocan una contracción significativa y aumentan drásticamente la resistencia e integridad final del material.

La sinterización no es simplemente un proceso de calentamiento; es la transformación fundamental que convierte un estado "verde" de zirconia blando y poroso en una cerámica dura y de alto rendimiento mediante la eliminación sistemática de los huecos internos.

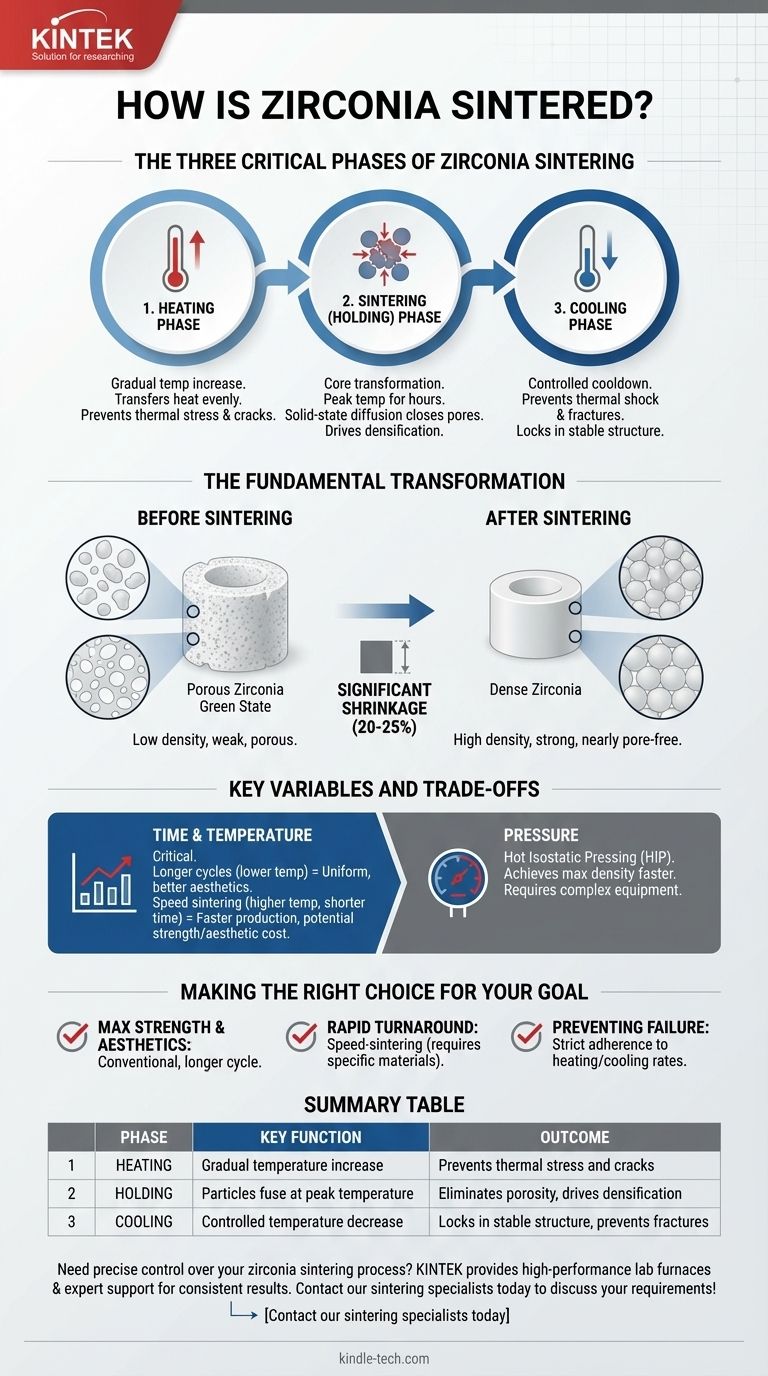

Las Tres Fases Críticas de la Sinterización de la Zirconia

Todo el proceso de sinterización es un viaje térmico cuidadosamente controlado. Cada fase cumple un propósito específico en el desarrollo de las propiedades finales del material, y cualquier desviación puede comprometer el resultado.

La Fase de Calentamiento

El proceso comienza con un aumento controlado y gradual de la temperatura. Esta rampa debe ser lo suficientemente lenta para garantizar que el calor se transfiera uniformemente desde la superficie hasta el núcleo del componente de zirconia. Calentar demasiado rápido puede crear tensión térmica, lo que provoca grietas y fallos estructurales.

La Fase de Sinterización (Mantenimiento)

Esta es la parte central del proceso donde ocurre la transformación real. La zirconia se mantiene a una temperatura máxima, a menudo durante varias horas. A esta alta temperatura, las partículas cerámicas individuales se unen y fusionan, un proceso conocido como difusión en estado sólido.

Esta fusión cierra sistemáticamente los poros microscópicos entre las partículas, que es el principal motor de la densificación.

La Fase de Enfriamiento

Después de la fase de mantenimiento, la zirconia debe enfriarse de manera controlada. Un enfriamiento lento y gestionado es esencial para prevenir el choque térmico, que podría reintroducir tensión o causar fracturas en el material recién densificado. Esta fase final fija la estructura cristalina fuerte y estable.

La Transformación Fundamental: Por Qué es Importante la Sinterización

Comprender los cambios físicos que ocurren durante la sinterización es clave para apreciar su importancia. El proceso está diseñado para reestructurar fundamentalmente el material a nivel interno.

De Poroso a Denso

Antes de la sinterización, un componente de zirconia fresado se encuentra en un estado poroso, similar a la tiza. Tiene baja densidad y muy poca resistencia. El proceso de sinterización elimina estos huecos, uniendo estrechamente las partículas cerámicas y aumentando drásticamente la densidad del material.

El Impacto de la Contracción

El resultado más notable de la sinterización es una contracción significativa. Esto no es un defecto, sino una consecuencia directa y predecible de la densificación. A medida que se eliminan los poros entre las partículas, el volumen total del componente debe disminuir, a menudo entre un 20 y un 25%.

Esta contracción debe calcularse y tenerse en cuenta con precisión durante la etapa inicial de diseño y fresado, donde el componente se fabrica intencionalmente con un tamaño mayor.

Lograr la Resistencia Final

El objetivo final de la sinterización es lograr la reconocida resistencia mecánica y resistencia a la fractura del material. Al crear una estructura densa y casi libre de poros, el proceso elimina los puntos débiles internos donde podrían comenzar las grietas, dando como resultado un producto final altamente robusto y duradero.

Variables Clave y Compensaciones

El éxito de la sinterización depende de un delicado equilibrio de variables. El ajuste de estos parámetros afecta las propiedades finales de la zirconia, creando una serie de compensaciones importantes.

Tiempo y Temperatura

Las variables más críticas son la temperatura máxima y la duración de la fase de mantenimiento. Ciclos más largos a temperaturas ligeramente más bajas pueden producir una estructura de grano más uniforme, a menudo mejorando las propiedades estéticas como la translucidez.

Por el contrario, los ciclos de "sinterización rápida" utilizan temperaturas más altas durante tiempos más cortos para reducir el tiempo de producción, pero esto a veces puede ser a costa de una resistencia u estética óptimas.

El Papel de la Presión

Si bien la mayoría de las sinterizaciones convencionales se basan únicamente en el calor, algunos procesos industriales avanzados también aplican presión externa. Esta técnica, conocida como Sinterización Isostática en Caliente (HIP), puede ayudar a lograr la máxima densidad de manera más eficiente, pero requiere equipos especializados y más complejos.

Tomar la Decisión Correcta para su Objetivo

El protocolo de sinterización específico debe alinearse con la aplicación prevista de la pieza de zirconia final.

- Si su enfoque principal es la máxima resistencia y estética: Un ciclo de sinterización convencional y más largo es el estándar, ya que garantiza una densificación completa y una microestructura de grano fino.

- Si su enfoque principal es un tiempo de respuesta rápido: Los ciclos de sinterización rápida son efectivos, pero debe utilizar materiales de zirconia formulados específicamente para este proceso para evitar comprometer la integridad estructural.

- Si su enfoque principal es prevenir fallos del componente: El estricto cumplimiento de las velocidades de calentamiento y enfriamiento recomendadas por el fabricante no es negociable para evitar el choque térmico y el estrés interno.

Controlar el proceso de sinterización consiste en transformar una materia prima en un componente final con un rendimiento predecible y excepcional.

Tabla Resumen:

| Fase | Función Clave | Resultado |

|---|---|---|

| Calentamiento | Aumento gradual de la temperatura | Previene el estrés térmico y las grietas |

| Mantenimiento | Las partículas se fusionan a la temperatura máxima | Elimina la porosidad, impulsa la densificación |

| Enfriamiento | Disminución controlada de la temperatura | Fija la estructura estable, previene fracturas |

¿Necesita un control preciso sobre su proceso de sinterización de zirconia? KINTEK proporciona los hornos de laboratorio de alto rendimiento y el soporte experto que necesita para lograr resultados consistentes y fiables. Ya sea que esté trabajando con ciclos de sinterización convencionales o rápidos, nuestro equipo garantiza el control exacto de la temperatura fundamental para obtener componentes de zirconia fuertes y densos. ¡Contacte hoy mismo con nuestros especialistas en sinterización para analizar los requisitos de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna