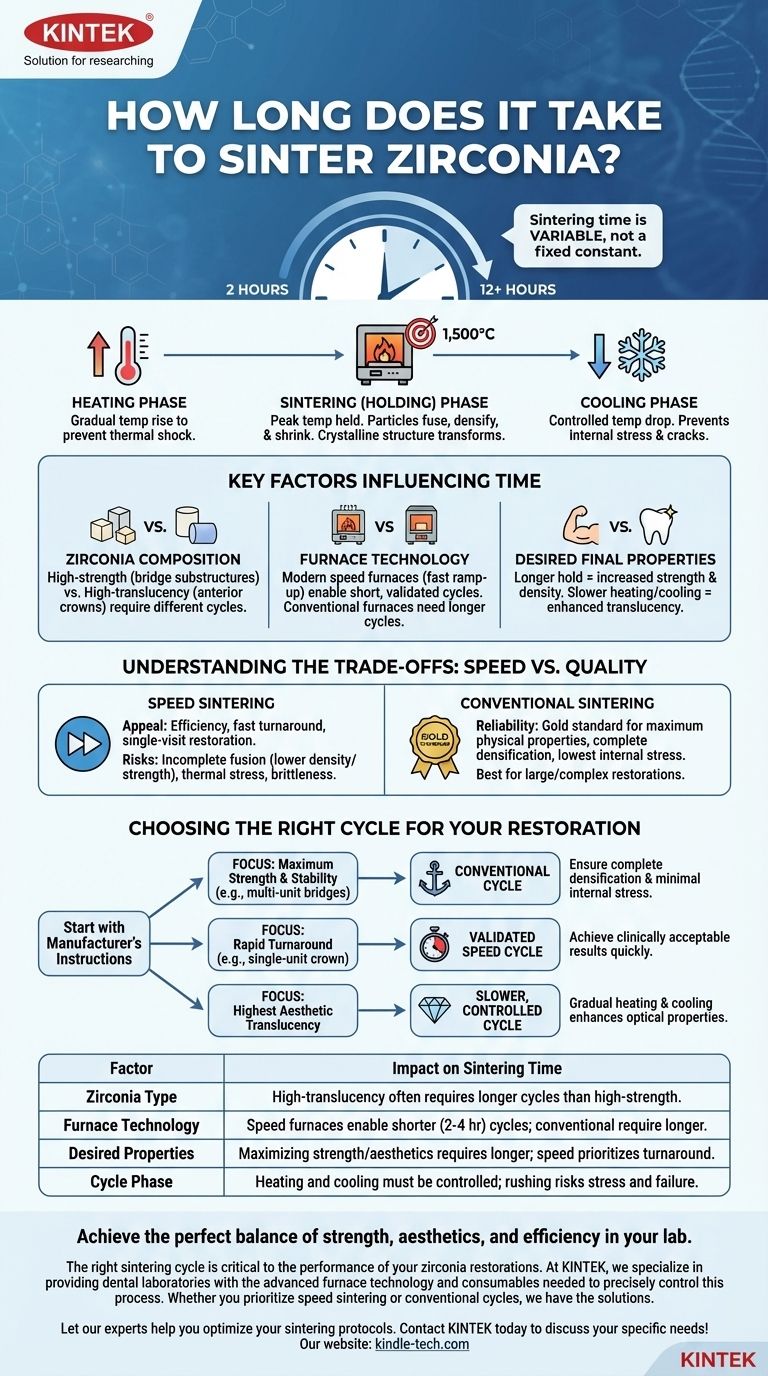

El tiempo de sinterización de la circonia no es un número único, sino un proceso variable que puede oscilar desde tan solo dos horas hasta más de doce. La duración exacta es un protocolo cuidadosamente calculado que depende del tipo específico de circonia, la tecnología del horno que se utilice y el equilibrio deseado entre resistencia mecánica y translucidez estética. Por esta razón, es fundamental seguir las instrucciones específicas del fabricante.

La duración de un ciclo de sinterización de circonia es una elección deliberada, no una constante fija. Representa una compensación crítica entre la velocidad de producción y el objetivo de lograr el máximo potencial del material en cuanto a resistencia, densidad y estética.

Deconstruyendo el ciclo de sinterización

Cada programa de sinterización, independientemente de su duración total, se compone de tres fases distintas y críticas. Comprender lo que sucede en cada fase explica por qué el proceso no puede acelerarse arbitrariamente.

La fase de calentamiento

Esta fase inicial implica elevar gradualmente la temperatura de la restauración de circonia. Un aumento lento y controlado es esencial para evitar el choque térmico, que podría introducir microfracturas antes de que el material alcance su temperatura máxima.

La fase de sinterización (mantenimiento)

Una vez que el horno alcanza su temperatura objetivo —normalmente alrededor de 1.500 °C—, mantiene esta temperatura durante un período prescrito. Durante esta fase, las partículas individuales de circonia se fusionan, eliminando la porosidad y haciendo que el material se densifique y se contraiga significativamente. Aquí es también donde la estructura cristalina se transforma, lo que es fundamental para lograr su resistencia final.

La fase de enfriamiento

Tan importante como la fase de calentamiento, la fase de enfriamiento también debe controlarse cuidadosamente. Bajar la temperatura demasiado rápido puede crear tensiones internas dentro del material, comprometiendo la integridad estructural y la estabilidad a largo plazo de la restauración final.

Factores clave que influyen en el tiempo de sinterización

La variación significativa en los tiempos de ciclo se debe a algunas variables clave. La duración "correcta" es una función del material, el equipo y el resultado clínico previsto.

Composición de la circonia

Las diferentes formulaciones de circonia están diseñadas para diferentes propósitos. La circonia de alta resistencia utilizada para subestructuras de puentes puede tener un ciclo óptimo diferente al de una circonia de alta translucidez diseñada para coronas anteriores monolíticas, que a menudo requiere un ciclo más lento para maximizar sus propiedades estéticas.

Tecnología de hornos

Los hornos "rápidos" modernos están diseñados con elementos calefactores y aislamiento avanzados que permiten velocidades de aumento y enfriamiento de la temperatura mucho más rápidas. Esto permite ciclos cortos validados sin dañar el material. Los hornos convencionales requieren ciclos más largos y graduales para lograr el mismo resultado de forma segura.

Propiedades finales deseadas

El objetivo final dicta el proceso. Un mantenimiento más prolongado a la temperatura máxima puede aumentar la densificación y la resistencia a la flexión, mientras que una velocidad de calentamiento y enfriamiento más lenta puede mejorar la translucidez. Los ciclos recomendados por el fabricante están diseñados para lograr un equilibrio específico y probado de estas propiedades.

Comprendiendo las compensaciones: Velocidad vs. Calidad

La decisión de utilizar un ciclo de sinterización corto o largo es una elección consciente con implicaciones claras. Aunque tentadora, la velocidad no siempre es el mejor camino.

El atractivo de la sinterización rápida

El principal beneficio de un ciclo rápido es la eficiencia. Para los laboratorios y clínicas dentales, un tiempo de respuesta más rápido significa que es posible una restauración en una sola visita, lo que aumenta la productividad y la satisfacción del paciente.

Los riesgos de apresurar el proceso

El uso de un ciclo de velocidad no validado o excesivamente agresivo puede ser perjudicial. Riesgos de fusión incompleta de partículas, lo que lleva a una menor densidad y resistencia. Más importante aún, puede bloquear la tensión térmica, haciendo que la restauración final sea más frágil y propensa a fallas prematuras.

La fiabilidad de la sinterización convencional

Los ciclos más largos y convencionales siguen siendo el estándar de oro para maximizar las propiedades físicas de la circonia. Aseguran la densificación más completa y la menor tensión interna posible, lo que los convierte en la opción más segura para restauraciones grandes, complejas o de alta tensión, como puentes de varias unidades.

Elegir el ciclo adecuado para su restauración

Su decisión siempre debe comenzar con las instrucciones del fabricante para la circonia específica que está utilizando. Dentro de esas pautas, adapte su elección a la demanda clínica.

- Si su objetivo principal es la máxima resistencia y estabilidad (por ejemplo, para puentes de varias unidades): Opte por el ciclo de sinterización convencional más largo del fabricante para garantizar una densificación completa y una tensión interna mínima.

- Si su objetivo principal es un tiempo de respuesta rápido para una corona de una sola unidad: Utilice un ciclo de sinterización rápida validado y diseñado específicamente para su material y horno para lograr resultados clínicamente aceptables rápidamente.

- Si su objetivo principal es lograr la mayor translucidez estética: Opte por un ciclo más lento y controlado, ya que este calentamiento y enfriamiento gradual a menudo mejora las propiedades ópticas finales de la circonia.

En última instancia, comprender los principios detrás del tiempo de sinterización lo transforma de un mero número en una herramienta poderosa para controlar el resultado final.

Tabla resumen:

| Factor | Impacto en el tiempo de sinterización |

|---|---|

| Tipo de circonia | La circonia de alta translucidez a menudo requiere ciclos más largos que los tipos de alta resistencia. |

| Tecnología del horno | Los hornos rápidos permiten ciclos más cortos (2-4 horas); los hornos convencionales requieren ciclos más largos. |

| Propiedades deseadas | Maximizar la resistencia/estética requiere ciclos más largos; la sinterización rápida prioriza el tiempo de respuesta. |

| Fase del ciclo | El calentamiento y el enfriamiento deben controlarse; apresurarse conlleva riesgos de tensión y fallas. |

Logre el equilibrio perfecto entre resistencia, estética y eficiencia en su laboratorio.

El ciclo de sinterización correcto es fundamental para el rendimiento de sus restauraciones de circonia. En KINTEK, nos especializamos en proporcionar a los laboratorios dentales la tecnología de hornos avanzada y los consumibles necesarios para controlar con precisión este proceso. Ya sea que priorice la sinterización rápida para la odontología de una sola visita o los ciclos convencionales para la máxima resistencia del puente, tenemos las soluciones para satisfacer sus demandas clínicas.

Deje que nuestros expertos le ayuden a optimizar sus protocolos de sinterización para obtener resultados consistentes y de alta calidad. Contacte con KINTEK hoy mismo para hablar sobre el equipo y las necesidades de material específicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es un horno cerámico dental? Su guía para restauraciones de precisión

- ¿Cómo mitigan algunos hornos de prensado modernos los problemas relacionados con el tiempo de prensado? Logre un prensado dental consistente y sin errores

- ¿Cuál es el uso de la porcelana en odontología? Logre restauraciones dentales duraderas y de aspecto natural

- ¿Cuáles son los diferentes tipos de hornos dentales? Elija el horno adecuado para su laboratorio dental

- ¿De qué están compuestas las cerámicas dentales? Una guía sobre vidrio, cristal y aplicaciones clínicas

- ¿Cuál es la ventaja de cocer porcelana al vacío? Lograr restauraciones dentales más densas, fuertes y estéticas

- ¿Cuál es la vida útil promedio de una restauración dental? Maximice su inversión con el material adecuado

- ¿Cuál es el efecto de los diferentes procesos de sinterización en la resistencia a la flexión de la zirconia monolítica translúcida? Optimizar la resistencia frente a la eficiencia