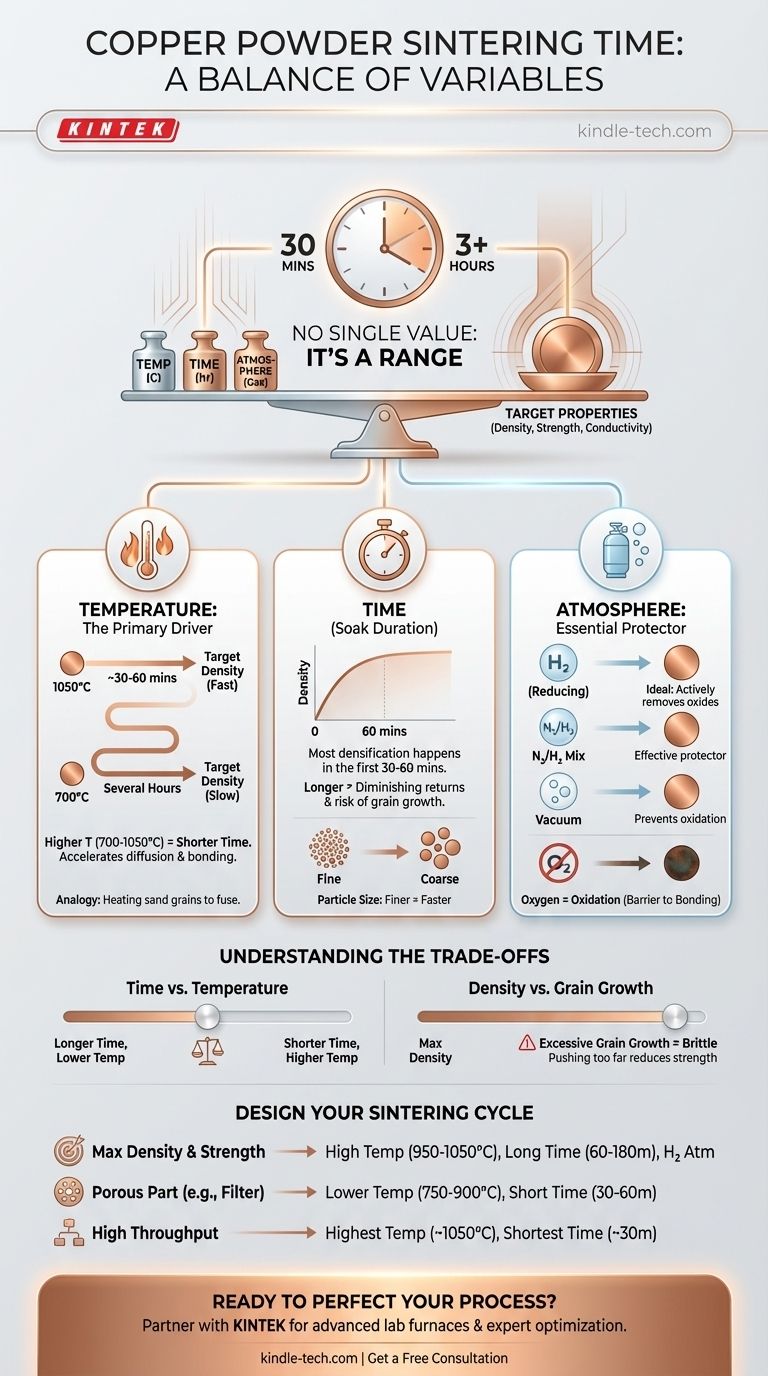

El tiempo requerido para sinterizar polvo de cobre no es un valor único, sino un rango, típicamente de 30 minutos a varias horas a la temperatura máxima. Esta duración depende críticamente de la temperatura de sinterización, la atmósfera protectora utilizada y la densidad final que se necesite lograr. Por ejemplo, una temperatura más alta reduce drásticamente el tiempo requerido.

La sinterización es un proceso controlado por un equilibrio de tiempo, temperatura y atmósfera. El desafío central no es solo cuánto tiempo calentar el cobre, sino cómo manipular estas variables para lograr la densidad, resistencia y conductividad eléctrica específicas que requiere su componente final.

Comprendiendo el proceso de sinterización

La sinterización es un tratamiento térmico que une partículas de polvo en una masa sólida y coherente a una temperatura por debajo del punto de fusión del material. Para el cobre, que se funde a 1085 °C (1984 °F), este proceso ocurre típicamente entre 700 °C y 1050 °C.

Imagine granos de arena individuales en una caja de arena. La sinterización es como calentar esa caja lo suficiente para que las superficies de los granos se vuelvan pegajosas y se fusionen en sus puntos de contacto, convirtiendo eventualmente la arena suelta en un solo bloque sólido de arenisca sin fundirla por completo.

Las variables críticas que controlan el tiempo de sinterización

La respuesta a "¿cuánto tiempo?" depende completamente de los parámetros específicos de su proceso. Comprender estas variables le da control sobre el resultado final.

Temperatura: el impulsor principal

La temperatura es el factor más influyente. Las temperaturas más altas proporcionan más energía térmica, acelerando la difusión atómica que une las partículas.

Como regla general, aumentar la temperatura de sinterización permite disminuir significativamente el tiempo de sinterización necesario para alcanzar una densidad objetivo. La sinterización a 950 °C podría llevar horas, mientras que la sinterización a 1050 °C podría lograr un resultado similar o mejor en menos de una hora.

Tiempo: la duración a temperatura

Este es el "tiempo de remojo" a su temperatura máxima. Tiempos más largos permiten una difusión más completa, reduciendo la porosidad y aumentando la densidad y resistencia de la pieza.

Sin embargo, los beneficios del tiempo tienen rendimientos decrecientes. La densificación más significativa a menudo ocurre en los primeros 30 a 60 minutos. Extender el tiempo durante horas sirve principalmente para eliminar los últimos porcentajes de porosidad y homogeneizar la microestructura.

Atmósfera: el protector esencial

El cobre se oxida fácilmente cuando se calienta en presencia de oxígeno. Una capa de óxido de cobre en las partículas de polvo actuará como una barrera, impidiendo por completo que se unan.

Por lo tanto, la sinterización del cobre debe realizarse en una atmósfera controlada.

- Atmósferas reductoras: Una mezcla de nitrógeno e hidrógeno (por ejemplo, 95% N₂ / 5% H₂) o hidrógeno puro es ideal. El hidrógeno elimina activamente cualquier óxido superficial, promoviendo un contacto limpio entre partículas.

- Atmósferas inertes: El argón o una atmósfera de nitrógeno puro pueden prevenir una mayor oxidación, pero no limpiarán los óxidos existentes del polvo.

- Vacío: La sinterización al vacío también es muy efectiva para prevenir la oxidación.

Tamaño y forma de las partículas

Las características de su polvo inicial juegan un papel importante. Los polvos más finos, con su mayor relación superficie-volumen, tienen más energía impulsando el proceso de sinterización.

Las partículas más pequeñas e irregulares comenzarán a unirse y densificarse mucho más rápido que las partículas más grandes y esféricas bajo las mismas condiciones.

Comprendiendo las compensaciones

Elegir un ciclo de sinterización es un ejercicio de equilibrio entre factores contrapuestos. No existe un único método "mejor", solo el que es mejor para su aplicación y limitaciones específicas.

Tiempo vs. Temperatura

A menudo se puede lograr una densidad final similar utilizando una temperatura más baja durante más tiempo o una temperatura más alta durante menos tiempo. El enfoque de alta temperatura y corto tiempo a menudo se prefiere en entornos industriales para aumentar la producción y reducir los costos de energía por pieza.

Densidad vs. Crecimiento de grano

Presionar para obtener la máxima densidad con temperaturas muy altas o tiempos extremadamente largos puede conducir a un efecto secundario negativo: el crecimiento de grano. A medida que los granos más pequeños son consumidos por los más grandes, el tamaño promedio de grano del material aumenta.

El crecimiento excesivo de grano puede reducir la resistencia mecánica y la tenacidad del componente de cobre final, haciéndolo más quebradizo. Esta es una compensación crítica que hay que gestionar.

Costo vs. Rendimiento

La elección de la atmósfera implica una compensación entre costo y efectividad. El hidrógeno puro es el agente reductor más efectivo, pero es más caro y requiere protocolos de seguridad más estrictos que una mezcla de nitrógeno/hidrógeno. Un simple horno de vacío puede ser más barato de operar pero más lento en el ciclo.

Diseñando su ciclo de sinterización

Para determinar el tiempo de sinterización correcto, primero debe definir su objetivo. Utilice estas pautas como punto de partida para desarrollar su proceso específico.

- Si su objetivo principal es lograr la máxima densidad y resistencia: Planifique temperaturas más altas (950 °C a 1050 °C) y tiempos de mantenimiento más largos (60 a 180 minutos) en una atmósfera altamente reductora como el hidrógeno.

- Si su objetivo principal es crear una pieza porosa (por ejemplo, un filtro o una mecha): Utilice temperaturas más bajas (750 °C a 900 °C) y tiempos más cortos (30 a 60 minutos) para fomentar el "cuello" de las partículas sin una densificación completa.

- Si su objetivo principal es minimizar el tiempo de ciclo para una alta producción: Utilice la temperatura más alta que su horno y componente puedan tolerar de forma segura (cercana a 1050 °C) para reducir el tiempo de mantenimiento requerido, potencialmente a tan solo 30 minutos.

Al controlar conscientemente estas variables, pasa de adivinar un tiempo a diseñar las propiedades precisas de su componente de cobre final.

Tabla resumen:

| Variable de sinterización | Rango típico para el cobre | Impacto en el tiempo y el resultado |

|---|---|---|

| Temperatura | 700 °C - 1050 °C | Una temperatura más alta reduce drásticamente el tiempo requerido para una densidad dada. |

| Tiempo (a temperatura máxima) | 30 minutos - 3+ horas | Tiempos más largos aumentan la densidad y la resistencia, pero con rendimientos decrecientes. |

| Atmósfera | H₂, Mezcla N₂/H₂, Vacío | Esencial para prevenir la oxidación; una atmósfera reductora (H₂) promueve la unión. |

| Tamaño de partícula | Fino a grueso | Los polvos más finos se sinterizan más rápido debido a su mayor área superficial. |

¿Listo para perfeccionar su proceso de sinterización de cobre?

Dominar el equilibrio de tiempo, temperatura y atmósfera es clave para producir componentes de cobre con la densidad, resistencia y conductividad exactas que necesita. KINTEK se especializa en proporcionar los hornos de laboratorio avanzados y los consumibles necesarios para una sinterización precisa y repetible.

Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado y optimizar su ciclo de sinterización para una máxima eficiencia y rendimiento. Contáctenos hoy para discutir su aplicación específica y descubrir cómo KINTEK puede ser su socio en el procesamiento de materiales.

Obtenga una consulta gratuita y optimice su ciclo de sinterización

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el mejor proceso de tratamiento térmico? Empareje el proceso correcto con el objetivo de su material

- ¿Puede la fibra de carbono ser conductora? Una guía sobre sus propiedades eléctricas y riesgos

- Al usar un rotavapor, ¿por qué debe evitar las salpicaduras? Evite la pérdida catastrófica de muestras y la contaminación

- ¿Cuáles son algunos de los problemas éticos de la minería de diamantes? Descubra los costes ocultos de su gema

- ¿Cuánto cuesta una planta de pirólisis? Una guía para presupuestar su proyecto específico

- ¿Qué es un horno de tratamiento térmico? Logre transformaciones metalúrgicas precisas

- ¿Cuál es un ejemplo de trabajo en frío y trabajo en caliente? Controle las propiedades del metal para su proyecto

- ¿Cuáles son los 3 factores que afectan la tasa de transferencia de calor por conducción? Domine el control térmico para su equipo de laboratorio