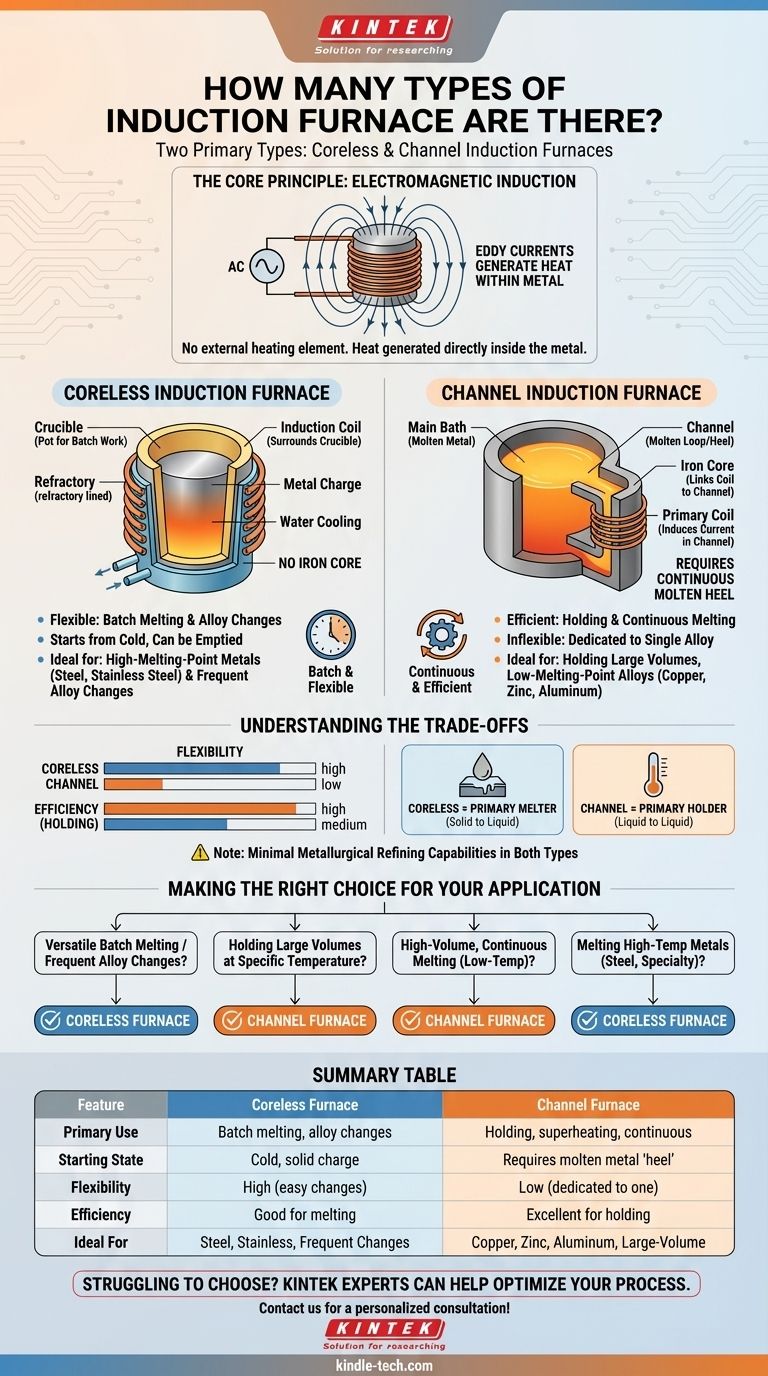

Fundamentalmente, existen dos tipos principales de hornos de inducción. Estos son el horno de inducción de núcleo libre y el horno de inducción de canal. Si bien ambos utilizan el principio de inducción electromagnética para calentar y fundir metal, su construcción interna y sus características operativas los hacen adecuados para aplicaciones industriales claramente diferentes.

La elección entre un horno de inducción no es una cuestión de cuál es superior, sino de cuál es el correcto para la tarea. El horno de núcleo libre ofrece flexibilidad para fundir diversos metales en lotes, mientras que el horno de canal sobresale en el mantenimiento eficiente o la fusión continua de grandes volúmenes de una sola aleación.

El principio central: cómo la inducción calienta el metal

Antes de comparar los tipos de horno, es esencial comprender la tecnología compartida que los impulsa. Los hornos de inducción operan sin ningún elemento calefactor externo o llama que toque el metal.

El papel de la inducción electromagnética

Un horno de inducción utiliza una bobina de alambre de cobre a través de la cual se pasa una potente corriente alterna (CA). Esta corriente genera un campo magnético fuerte y que invierte rápidamente en el centro de la bobina donde se encuentra el metal.

Generación de calor desde el interior

Este campo magnético induce potentes corrientes eléctricas secundarias, conocidas como corrientes de Foucault, directamente dentro de la carga metálica. La resistencia eléctrica natural del metal hace que estas corrientes de Foucault se disipen como un calor inmenso, fundiendo la carga de adentro hacia afuera. Este proceso también crea una acción de agitación natural, asegurando una temperatura uniforme y una aleación homogénea.

Deconstruyendo los dos tipos principales de horno

La diferencia clave entre un horno de núcleo libre y uno de canal radica en cómo aplican este principio inductivo. Uno es esencialmente un crisol para trabajo por lotes, mientras que el otro funciona como un calentador de flujo continuo.

El horno de inducción de núcleo libre

En un horno de núcleo libre, la carga metálica se coloca directamente en un crisol revestido de material refractario. Este crisol está rodeado por la bobina de inducción refrigerada por agua y portadora de corriente. No hay un núcleo de hierro que conecte la bobina y el metal.

Este diseño funciona como una olla simple. Puede llenarla con una carga sólida y fría de metal, fundirla por completo, verterla y comenzar de nuevo con una aleación diferente si es necesario.

Aplicaciones del horno de núcleo libre

Debido a su capacidad para comenzar en frío y vaciarse por completo, el horno de núcleo libre es excepcionalmente versátil. Es la opción preferida para fundiciones que requieren fusión por lotes, necesitan cambiar de aleación con frecuencia o trabajan con metales de alto punto de fusión como el acero y el acero inoxidable.

El horno de inducción de canal

Un horno de canal utiliza un núcleo de hierro para conectar la bobina de inducción primaria a un bucle, o "canal", de metal fundido. Este bucle de metal líquido actúa como un devanado secundario de una sola vuelta de un transformador.

Fundamentalmente, un horno de canal no puede comenzar con una carga sólida y fría. Requiere que haya presente en el canal un bucle continuo de metal fundido, un "talón", en todo momento para completar el circuito. El calor generado en este pequeño canal circula a través del baño principal de metal en el horno.

Aplicaciones del horno de canal

El horno de canal no se utiliza normalmente para fundir a partir de un estado sólido. En cambio, es una unidad extremadamente eficiente energéticamente para mantener grandes volúmenes de metal fundido a una temperatura precisa. También se utiliza para sobrecalentar o para la fusión continua y de gran volumen de aleaciones de punto de fusión más bajo como cobre, zinc y aluminio.

Comprender las compensaciones

Elegir el tipo de horno incorrecto conduce a ineficiencias y desafíos operativos. La decisión depende de comprender sus compensaciones fundamentales.

Flexibilidad frente a eficiencia

El horno de núcleo libre es muy flexible. Puede fundir cualquier metal compatible desde un arranque en frío y puede apagarse y reiniciarse fácilmente. Esta versatilidad conlleva una eficiencia eléctrica ligeramente menor en comparación con un horno de canal que opera en condiciones ideales.

El horno de canal es muy eficiente para el mantenimiento y el sobrecalentamiento, pero es inflexible. Debe funcionar continuamente y está dedicado a una sola aleación durante mucho tiempo, ya que cambiar el metal requeriría un proceso de drenaje y precalentamiento difícil y costoso.

Fusión frente a mantenimiento

Piense en un horno de núcleo libre como un fundidor primario. Su trabajo principal es convertir el metal sólido en líquido.

Piense en un horno de canal como un mantenedor primario. Su trabajo principal es mantener un gran baño de metal ya líquido a la temperatura perfecta de manera energéticamente eficiente.

Una nota sobre el refinado

Es fundamental señalar que ninguno de los tipos de horno ofrece capacidades significativas de refinado metalúrgico. Si bien son excelentes para fundir y alear con una mínima pérdida de metal, no eliminan las impurezas de la carga base de la manera en que pueden hacerlo otros procesos, como un horno de arco eléctrico.

Tomar la decisión correcta para su aplicación

El horno correcto es aquel que se alinea con sus objetivos operativos específicos. Su elección debe basarse en los requisitos de su proceso en cuanto a volumen, tipo de aleación y continuidad.

- Si su enfoque principal es la fusión versátil por lotes o los cambios frecuentes de aleación: El horno de núcleo libre es la elección correcta por su capacidad para comenzar en frío y vaciarse por completo.

- Si su enfoque principal es mantener grandes volúmenes de metal fundido a una temperatura específica: El horno de canal ofrece una eficiencia energética superior para esta tarea continua.

- Si su enfoque principal es la fusión continua y de gran volumen de una sola aleación a baja temperatura: Un horno de canal es a menudo la solución más económica.

- Si su enfoque principal es la fusión de metales a alta temperatura como el acero o aleaciones especiales: El diseño de núcleo libre es el estándar de la industria debido a su flexibilidad operativa y compatibilidad de materiales.

En última instancia, alinear el diseño inherente del horno con su flujo de trabajo de producción es la clave para lograr una operación de fusión eficiente y rentable.

Tabla de resumen:

| Característica | Horno de núcleo libre | Horno de canal |

|---|---|---|

| Uso principal | Fusión por lotes, cambios de aleación | Mantenimiento, sobrecalentamiento, fusión continua |

| Estado inicial | Carga fría y sólida | Requiere 'talón' de metal fundido |

| Flexibilidad | Alta (cambios de aleación fáciles) | Baja (dedicado a una aleación) |

| Eficiencia | Buena para fundir | Excelente para mantener |

| Ideal para | Acero, acero inoxidable, cambios frecuentes de aleación | Cobre, zinc, aluminio, mantenimiento de gran volumen |

¿Tiene dificultades para elegir el horno de inducción adecuado para su laboratorio o fundición? KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar el horno de núcleo libre o de canal perfecto para optimizar su proceso de fusión, mejorar la eficiencia y reducir los costos. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el proceso del horno de inducción? Desbloquee la fusión de metales rápida y limpia

- ¿Cuál es la función principal de un horno de inducción por vacío? Optimizar la fundición de aleaciones FeCrAl con alta pureza

- ¿Cuál es la función principal del equipo de fusión por vacío en la preparación de aleaciones de Ti-Zr-Ni? Garantizar la pureza y la estabilidad de las fases

- ¿Cuál es la diferencia entre un horno de inducción y un horno de resistencia? Una guía para elegir la tecnología de calentamiento adecuada

- ¿Cuál es la función de un horno de fusión por inducción al vacío? Guía esencial para la producción de aleaciones de FeCrAl de alta pureza

- ¿Se puede calentar el oro por inducción? Sí, con el sistema de alta frecuencia adecuado.

- ¿Cómo funciona el horno de inducción? Una guía para la fusión rápida y limpia de metales

- ¿Cuáles son los fundamentos de la fusión por inducción? Una guía para el procesamiento rápido y limpio de metales