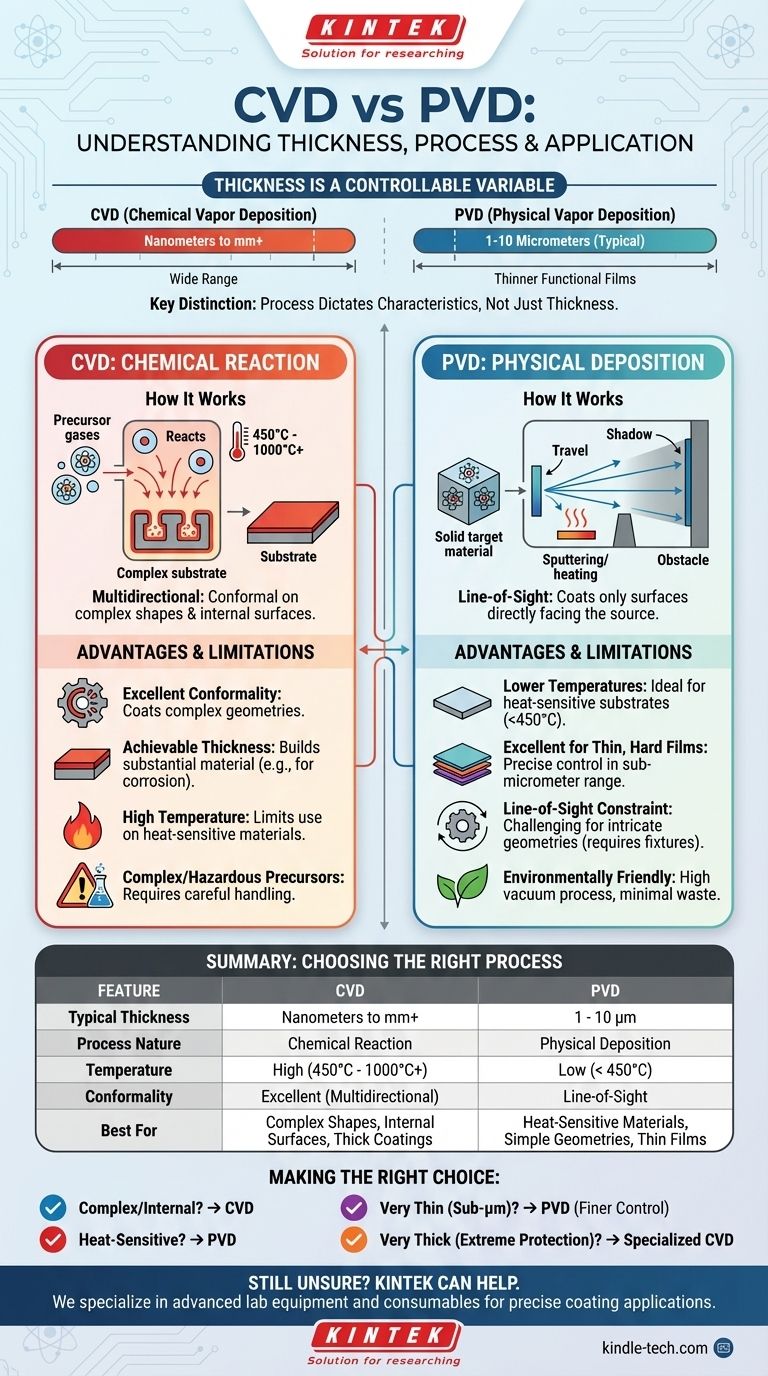

En esencia, no existe un grosor fijo para ninguno de los dos recubrimientos. Tanto la Deposición Química de Vapor (CVD) como la Deposición Física de Vapor (PVD) son procesos cuyo grosor es una variable controlable. Sin embargo, la naturaleza de cada proceso significa que el PVD se utiliza típicamente para películas funcionales más delgadas (a menudo de 1 a 10 micrómetros), mientras que el CVD puede lograr un rango mucho más amplio, desde nanómetros en electrónica hasta varios milímetros para el crecimiento de material a granel.

La distinción crítica no es un grosor predefinido, sino cómo el proceso subyacente: una reacción química para CVD frente a una deposición física para PVD, dicta las características del recubrimiento, los requisitos de temperatura y la idoneidad para la geometría específica de su componente.

El Proceso Fundamental: Químico vs. Físico

Comprender el "cómo" detrás de cada método es la clave para elegir el correcto. Son enfoques fundamentalmente diferentes para construir una película delgada.

Cómo funciona el CVD: una reacción química

El CVD implica la introducción de gases precursores en una cámara de alta temperatura.

Estos gases reaccionan en la superficie del sustrato, formando un nuevo material sólido que crece capa por capa. Debido a que la deposición ocurre a partir de un estado gaseoso, es multidireccional.

Esto permite que el recubrimiento se forme uniformemente sobre formas complejas e incluso dentro de cavidades, creando una capa altamente conforme.

Cómo funciona el PVD: una deposición física

El PVD comienza con un material sólido (un objetivo) en una cámara de vacío.

Este material se vaporiza por medios físicos (como el bombardeo con iones o el calentamiento mediante evaporación térmica) y viaja en línea recta para condensarse en el sustrato.

Este es un proceso de línea de visión. Solo las superficies directamente frente a la fuente de vapor se recubrirán, muy parecido a la pintura en aerosol.

Por qué el proceso dicta la aplicación

Las diferencias en su mecánica central crean ventajas y limitaciones distintas que van mucho más allá del simple grosor.

Temperatura y sensibilidad del sustrato

Los procesos CVD típicamente requieren temperaturas muy altas (a menudo de 450 °C a más de 1000 °C) para impulsar las reacciones químicas necesarias. Esto limita su uso a materiales que pueden soportar ese calor sin deformarse o perder su temple.

El PVD, en contraste, opera a temperaturas mucho más bajas (generalmente por debajo de 450 °C). Esto lo convierte en la opción ideal para recubrir sustratos sensibles al calor, como aceros para herramientas endurecidos, plásticos o aleaciones que se dañarían con el proceso CVD.

Conformidad del recubrimiento y geometría

La naturaleza multidireccional y basada en gases del CVD lo hace excepcionalmente bueno para recubrir formas complejas y superficies internas de manera uniforme.

La limitación de línea de visión del PVD hace que sea difícil recubrir geometrías intrincadas. Las áreas no directamente expuestas a la fuente de vapor recibirán poco o ningún recubrimiento, creando "sombras".

Grosor alcanzable y tensión

Aunque el PVD es excelente para recubrimientos delgados y duros, la acumulación de capas muy gruesas puede provocar una alta tensión interna, lo que puede hacer que el recubrimiento se agriete o se delamine.

El CVD a menudo puede generar recubrimientos más gruesos y con menor tensión porque el proceso de unión química puede ser más estable en profundidades mayores. Esto lo hace adecuado para aplicaciones que requieren una acumulación sustancial de material para barreras térmicas o contra la corrosión.

Comprender las compensaciones

Ninguna tecnología es universalmente superior. La elección correcta siempre depende de equilibrar los requisitos de la aplicación con las limitaciones del proceso.

El compromiso del CVD: calor alto y precursores gaseosos

El principal inconveniente del CVD es su alta temperatura de funcionamiento, que restringe severamente los tipos de materiales que se pueden recubrir. También puede implicar gases precursores complejos y, a veces, peligrosos.

La limitación del PVD: formas complejas y uniformidad

La naturaleza de línea de visión del PVD es su principal restricción. Lograr una cobertura uniforme en piezas complejas requiere accesorios sofisticados y rotación de componentes, lo que añade complejidad y coste.

Factores ambientales y de seguridad

Como regla general, el PVD se considera un proceso más respetuoso con el medio ambiente. Es un proceso físico que ocurre en alto vacío, produciendo muy pocos residuos. El CVD puede implicar subproductos reactivos que requieren una manipulación y eliminación cuidadosas.

Tomar la decisión correcta para su aplicación

Deje de preguntar cuál es "más grueso" y pregunte qué proceso se alinea con su material y geometría.

- Si su enfoque principal es recubrir una pieza compleja con canales internos o características intrincadas: El CVD es la única forma de garantizar una capa verdaderamente uniforme y conforme.

- Si su enfoque principal es aplicar un recubrimiento duro y resistente al desgaste a un material sensible al calor: El PVD es casi con certeza la opción correcta y más segura.

- Si su enfoque principal es crear una película de alta pureza muy delgada para aplicaciones ópticas o electrónicas: Ambos procesos pueden funcionar, pero el PVD a menudo proporciona un control más fino en el rango submicrométrico.

- Si su enfoque principal es construir una capa muy gruesa para protección térmica o contra la corrosión extrema: Los procesos CVD especializados suelen ser más adecuados para este objetivo.

En última instancia, el material, la geometría y las propiedades de rendimiento requeridas de su aplicación, no una noción preconcebida de grosor, deben guiar su decisión.

Tabla de resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Rango de grosor típico | Nanómetros a varios milímetros | 1 a 10 micrómetros |

| Naturaleza del proceso | Reacción química | Deposición física |

| Temperatura | Alta (450°C - 1000°C+) | Baja (< 450°C) |

| Conformidad | Excelente (multidireccional) | Línea de visión |

| Ideal para | Formas complejas, superficies internas, recubrimientos gruesos | Materiales sensibles al calor, geometrías simples, películas delgadas |

¿Aún no está seguro de si CVD o PVD es adecuado para su proyecto?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones de recubrimiento precisas. Nuestros expertos pueden ayudarle a navegar por las complejidades de los procesos CVD y PVD para garantizar un rendimiento óptimo para sus materiales y geometrías de componentes específicos.

Permítanos ayudarle a lograr resultados de recubrimiento superiores. Contacte a nuestro equipo hoy mismo para discutir sus requisitos y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado