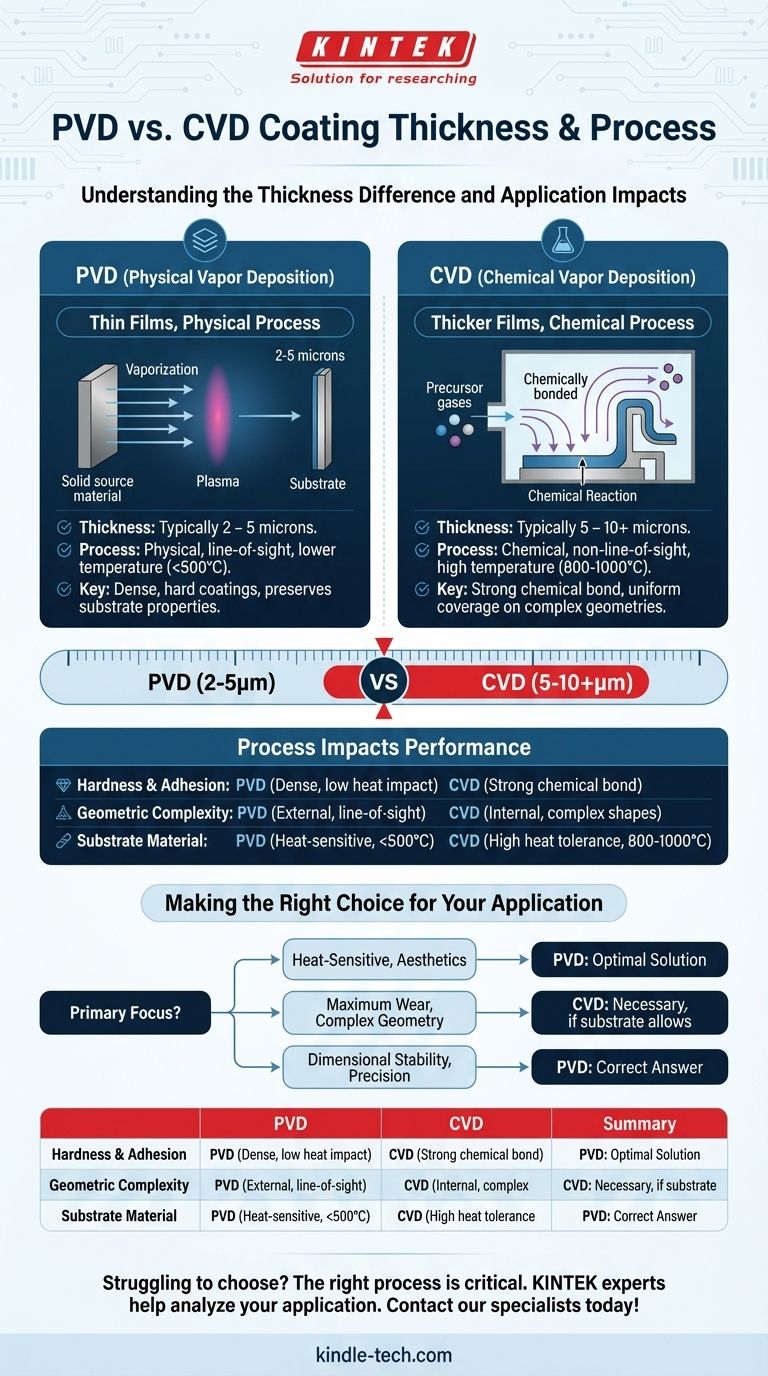

Como regla general, los recubrimientos de Deposición Física de Vapor (PVD) son más delgados que los recubrimientos de Deposición Química de Vapor (CVD). Las películas PVD suelen medir entre 2 y 5 micras, mientras que las películas CVD son sustancialmente más gruesas, generalmente oscilando entre 5 y 10 micras o más.

La diferencia en el espesor no es una elección arbitraria; es un resultado directo del proceso fundamental utilizado para crear el recubrimiento. PVD deposita físicamente una capa delgada, mientras que CVD hace crecer químicamente una más gruesa, y esta distinción es clave para comprender qué proceso es adecuado para su aplicación.

La Diferencia Central: El Proceso Dicta las Propiedades

El grosor de un recubrimiento es una consecuencia directa de su método de deposición. PVD y CVD son procesos completamente diferentes a nivel molecular, lo que explica la variación en su espesor, rendimiento y casos de uso ideales.

Cómo Funciona PVD: Deposición Física

PVD es un proceso físico de línea de visión. En una cámara de vacío, un material fuente sólido se vaporiza en un plasma de átomos o moléculas. Estas partículas luego viajan en línea recta y se condensan sobre la superficie del sustrato, construyendo una capa de película delgada y densa capa por capa.

El atributo clave aquí es la menor temperatura del proceso. Debido a que no depende del calor alto para iniciar una reacción, PVD se puede utilizar en una gama más amplia de materiales, incluidos aquellos sensibles al calor.

Cómo Funciona CVD: Reacción Química

CVD es un proceso químico. Se introducen gases precursores en una cámara donde reaccionan en la superficie de un sustrato calentado. Esta reacción química "hace crecer" un nuevo material directamente sobre la pieza, formando un recubrimiento que está químicamente unido a la superficie.

Este método no está limitado por la línea de visión, lo que permite que los gases fluyan alrededor e interior de piezas complejas para un recubrimiento altamente uniforme. Sin embargo, las altas temperaturas requeridas son un factor limitante crítico.

Cómo el Espesor y el Proceso Impactan el Rendimiento

Elegir entre PVD y CVD es más que solo unas pocas micras. Se trata de hacer coincidir las características del proceso con su objetivo de ingeniería.

Dureza y Adhesión

Aunque los recubrimientos más gruesos como CVD a menudo se asocian con una resistencia superior al desgaste, la realidad es más matizada. El proceso de alta temperatura de CVD puede crear un enlace químico excepcionalmente fuerte (capa de difusión) con el sustrato.

Los recubrimientos PVD, aunque más delgados, suelen ser extremadamente densos y duros. Su menor temperatura de deposición también evita alterar la dureza o la estructura interna del material del sustrato, lo cual es una gran ventaja para herramientas de precisión.

Complejidad Geométrica

CVD sobresale en el recubrimiento de formas complejas. Debido a que la deposición ocurre a través de un gas que fluye, puede recubrir uniformemente canales internos, esquinas agudas y geometrías intrincadas.

La naturaleza de línea de visión de PVD lo hace ideal para superficies externas, pero tiene dificultades para recubrir huecos profundos o orificios internos sin una rotación y fijación complejas de las piezas.

Material del Sustrato

Este es a menudo el factor decisivo. El calor alto del proceso CVD (a menudo 800-1000°C) recocerá, ablandará o distorsionará muchas herramientas de acero y otros materiales sensibles al calor.

La temperatura de proceso mucho más baja de PVD (típicamente por debajo de 500°C) la convierte en la única opción viable para piezas que no pueden tolerar la distorsión térmica.

Comprender las Compensaciones

Ningún proceso es universalmente superior. Su elección depende de una comprensión clara de sus compromisos inherentes.

La Compensación de PVD: Películas Más Delgadas y Línea de Visión

Los recubrimientos PVD son generalmente más delgados y pueden ofrecer menos amortiguación protectora en aplicaciones de desgaste extremadamente alto en comparación con CVD grueso. Además, su deposición por línea de visión requiere una orientación cuidadosa de la pieza para garantizar una cobertura uniforme.

La Compensación de CVD: Calor Alto e Impacto Ambiental

El principal inconveniente de CVD es su alta temperatura de proceso, que limita significativamente el rango de materiales de sustrato compatibles. El proceso también involucra precursores químicos volátiles y crea subproductos peligrosos que requieren un manejo y eliminación cuidadosos, haciéndolo menos respetuoso con el medio ambiente que PVD.

Apariencia y Versatilidad

PVD ofrece una amplia gama de opciones estéticas. Se puede utilizar para crear recubrimientos que son transparentes, reflectantes o de un color específico. Los recubrimientos CVD, por el contrario, son típicamente opacos y ofrecen un control muy limitado sobre la apariencia.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el recubrimiento correcto requiere equilibrar las necesidades de la pieza con las capacidades del proceso.

- Si su enfoque principal es recubrir materiales sensibles al calor o lograr propiedades ópticas específicas: PVD es la opción superior debido a sus temperaturas de proceso más bajas y versatilidad decorativa.

- Si su enfoque principal es la máxima resistencia al desgaste en un sustrato resistente o recubrir geometrías internas complejas: CVD es a menudo la solución necesaria, siempre que su pieza pueda soportar el calor alto.

- Si su enfoque principal es la estabilidad dimensional para un componente de precisión: PVD es casi siempre la respuesta correcta, ya que no deformará ni cambiará las propiedades centrales del sustrato.

En última instancia, comprender que el espesor es una consecuencia del proceso subyacente—deposición física versus reacción química—es la clave para seleccionar el recubrimiento adecuado para su objetivo de ingeniería.

Tabla Resumen:

| Tipo de Recubrimiento | Espesor Típico | Característica Clave del Proceso |

|---|---|---|

| PVD | 2 - 5 micras | Físico, línea de visión, temperatura más baja (< 500°C) |

| CVD | 5 - 10+ micras | Reacción química, no línea de visión, temperatura alta (800-1000°C) |

¿Tiene dificultades para elegir entre un recubrimiento PVD o CVD para sus componentes? El proceso de recubrimiento correcto es fundamental para el rendimiento, la durabilidad y la rentabilidad. KINTEK se especializa en equipos de laboratorio de precisión y consumibles para ingeniería de superficies. Nuestros expertos pueden ayudarle a analizar su aplicación—ya sea para herramientas sensibles al calor, geometrías complejas o máxima resistencia al desgaste—y recomendarle la solución óptima.

Contacte a nuestros especialistas en recubrimientos hoy mismo para discutir los requisitos de su proyecto y asegurarse de seleccionar el recubrimiento perfecto para su éxito.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor