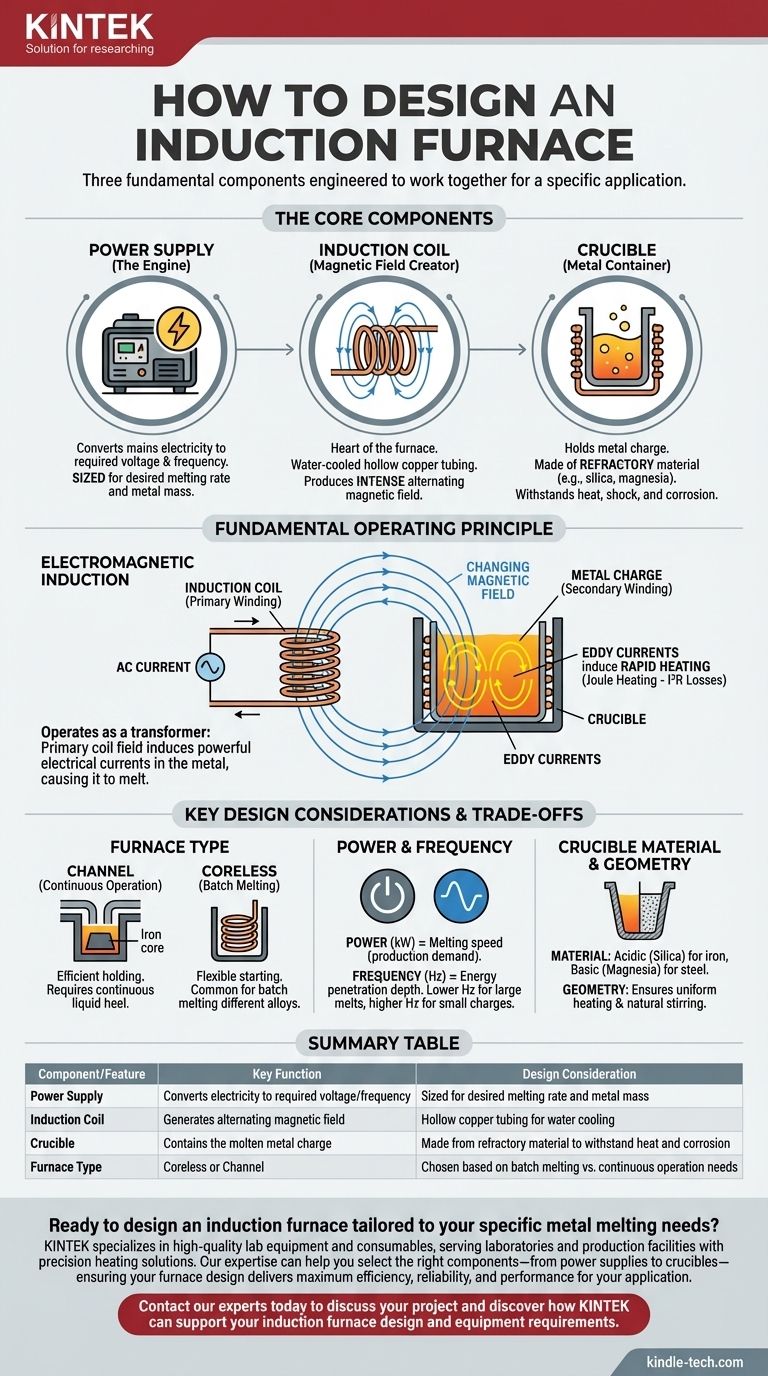

Diseñar un horno de inducción es un proceso centrado en tres componentes fundamentales: una fuente de alimentación para proporcionar la energía eléctrica necesaria, una bobina de inducción para generar un potente campo magnético alterno y un crisol refractario para contener de forma segura el metal que se va a fundir. La eficacia del diseño final depende de cómo se ingenian estos elementos para que funcionen juntos en una aplicación específica.

La clave para diseñar un horno de inducción eficaz es verlo no como un simple recipiente para el calor, sino como un transformador cuidadosamente diseñado. Las decisiones de diseño para la bobina, la fuente de alimentación y el crisol tienen un único objetivo: transferir eficientemente la energía electromagnética a la carga metálica, que actúa como la bobina secundaria del transformador.

Los componentes principales de un horno de inducción

Todo diseño de horno de inducción comienza con la comprensión de sus tres sistemas principales. Cada uno debe especificarse de acuerdo con el uso previsto.

La fuente de alimentación: el motor del horno

La fuente de alimentación convierte la electricidad de la red en el voltaje y la frecuencia necesarios para accionar la bobina de inducción. Su capacidad es una consideración de diseño primordial.

El dimensionamiento de la fuente de alimentación se relaciona directamente con la tasa de fusión deseada y la masa del metal. Como se señala en las referencias, algunas aplicaciones requieren una potencia muy alta para una fusión rápida, mientras que otras solo pueden necesitar una potencia moderada para mantener el metal a temperatura.

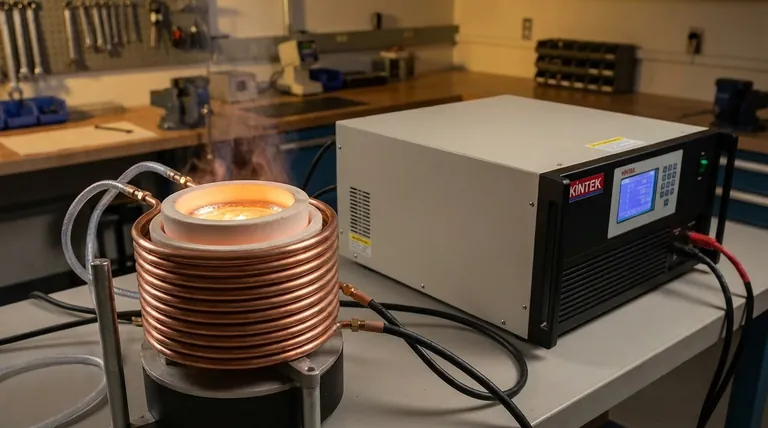

La bobina de inducción: creación del campo magnético

La bobina de inducción es el corazón del horno. Suele ser una hélice de tubos de cobre huecos por los que fluye agua de refrigeración.

Cuando es energizada por la fuente de alimentación, esta bobina produce un campo magnético intenso y que cambia rápidamente en el espacio encerrado por el crisol.

El crisol: contención del metal fundido

El crisol es el recipiente que contiene la carga metálica. Se asienta dentro de la bobina de inducción pero no la toca.

Este componente debe construirse con un material refractario. Esto significa que debe ser un mal conductor eléctrico para evitar que se caliente y debe ser capaz de soportar choques térmicos extremos y la acción corrosiva del metal fundido.

El principio de funcionamiento fundamental: inducción electromagnética

La genialidad de un horno de inducción es su capacidad para calentar el metal directamente sin ninguna llama externa o elemento calefactor. Esto se logra aplicando los principios de un transformador.

Funcionamiento como transformador

El sistema está diseñado como un transformador simple de núcleo de aire. La bobina de inducción del horno actúa como el devanado primario.

La carga metálica colocada dentro del crisol actúa como un devanado secundario de una sola vuelta. El campo magnético creado por la bobina primaria pasa a través del metal, completando el circuito del transformador.

Generación de calor mediante corrientes de Foucault

Debido a que la fuente de alimentación entrega una corriente alterna (CA) a la bobina, el campo magnético que produce está cambiando constantemente.

Este campo magnético cambiante induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, a fluir dentro de la propia carga metálica. La resistencia eléctrica natural del metal hace que se caliente rápidamente y se funda a medida que estas intensas corrientes circulan dentro de él, un principio conocido como calentamiento Joule (pérdidas I²R).

Consideraciones clave de diseño y compensaciones

Más allá de los componentes básicos, un diseño robusto requiere tomar decisiones críticas sobre la arquitectura y los parámetros operativos del horno.

Tipo de horno: de canal vs. sin núcleo

Las referencias describen un horno de inducción de canal, que incluye un núcleo de hierro para concentrar el campo magnético en un "canal" específico de metal fundido. Este diseño es muy eficiente para mantener grandes cantidades de metal a temperatura, pero requiere un talón líquido continuo para funcionar.

La alternativa es un horno de inducción sin núcleo, que consta únicamente de la bobina y el crisol. Este diseño es más flexible para arrancar con una carga sólida fría y es común para la fusión por lotes de diferentes aleaciones.

Selección de potencia y frecuencia

La potencia nominal (en kilovatios) determina la rapidez con la que se puede fundir una cantidad determinada de metal. Esto debe coincidir con la demanda de producción.

La frecuencia de funcionamiento (en hercios) es igual de crítica. Las frecuencias más bajas penetran más profundamente en la carga metálica, lo que las hace ideales para fusiones de gran diámetro. Las frecuencias más altas generan calor más cerca de la superficie y son mejores para cargas más pequeñas.

Material y geometría del crisol

La elección del material refractario para el crisol está dictada por el tipo de metal que se va a fundir. Un refractario ácido como la sílice se utiliza para el hierro, mientras que un refractario básico como la magnesia es necesario para el acero para evitar reacciones químicas no deseadas.

La forma y el tamaño del crisol deben diseñarse para acoplarse eficientemente con el campo magnético producido por la bobina, asegurando un calentamiento uniforme y promoviendo una acción de agitación natural en el baño fundido.

Adaptación del diseño a la aplicación

El diseño óptimo es siempre el que mejor sirve a un objetivo operativo específico. Considere su objetivo principal al tomar decisiones clave.

- Si su enfoque principal es la operación o el mantenimiento continuo a gran escala: Un horno de tipo canal suele ser la opción más eficiente energéticamente debido a su excelente eficiencia térmica y eléctrica.

- Si su enfoque principal es la fusión por lotes de varias aleaciones: Un horno de inducción sin núcleo proporciona una mayor flexibilidad operativa y es más fácil de vaciar y limpiar completamente entre diferentes tipos de metal.

- Si su enfoque principal es maximizar la eficiencia: Haga coincidir cuidadosamente la frecuencia de la fuente de alimentación con el tamaño del material que se está fundiendo para controlar la profundidad de penetración de la energía y minimizar la pérdida de calor.

En última instancia, un diseño exitoso de horno de inducción es un equilibrio preciso entre los principios eléctricos, la ciencia de los materiales y las demandas de producción específicas de la aplicación.

Tabla resumen:

| Componente | Función clave | Consideración de diseño |

|---|---|---|

| Fuente de alimentación | Convierte la electricidad al voltaje/frecuencia requeridos | Dimensionada para la tasa de fusión deseada y la masa de metal |

| Bobina de inducción | Genera campo magnético alterno | Tubos de cobre huecos para refrigeración por agua |

| Crisol | Contiene la carga de metal fundido | Fabricado con material refractario para soportar el calor y la corrosión |

| Tipo de horno | Sin núcleo o de canal | Elegido en función de las necesidades de fusión por lotes frente a operación continua |

¿Listo para diseñar un horno de inducción adaptado a sus necesidades específicas de fusión de metales?

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, sirviendo a laboratorios e instalaciones de producción con soluciones de calentamiento de precisión. Nuestra experiencia puede ayudarle a seleccionar los componentes adecuados, desde fuentes de alimentación hasta crisoles, asegurando que el diseño de su horno ofrezca la máxima eficiencia, fiabilidad y rendimiento para su aplicación.

Contacte hoy mismo con nuestros expertos para hablar de su proyecto y descubrir cómo KINTEK puede apoyar el diseño de su horno de inducción y sus requisitos de equipo.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de inducción y un horno eléctrico? Descubra el mejor método de calentamiento para su laboratorio

- ¿Se puede fundir aluminio en un horno de inducción? Sí, para una fusión más rápida y limpia

- ¿Cómo funciona un horno de inducción? Logre una fusión de metales rápida, limpia y eficiente

- ¿Cuáles son los tres componentes principales de un sistema de calentamiento por inducción? Fuente de alimentación, bobina y pieza de trabajo explicadas

- ¿Cuál es la potencia de un horno de inducción? Desbloquee el control preciso y la eficiencia para su laboratorio

- ¿Cómo abordan los hornos de fusión pequeños especializados de grado industrial los desafíos en la fundición de joyería de precisión? Guía de expertos

- ¿Cómo funciona la fusión por inducción al vacío? Logre aleaciones de ultra alta pureza y alto rendimiento

- ¿Qué tipo de transformador se utiliza en el horno de inducción? Desvelando el principio fundamental del calentamiento por inducción