En una comparación directa del material de la junta, una soldadura por fusión correctamente ejecutada es más resistente que una junta soldada fuerte. Esto se debe a que la soldadura por fusión derrite y fusiona los metales base, creando una pieza de material única y continua. Sin embargo, esta simple respuesta es engañosa. El método "más resistente" depende completamente de la aplicación, los materiales que se unen y el diseño de la junta en sí, y la soldadura fuerte a menudo produce un conjunto general más resistente.

La distinción crítica no es qué proceso es genéricamente "más resistente", sino cómo cada método logra su resistencia. La soldadura por fusión crea resistencia a través de la fusión, mientras que la soldadura fuerte crea resistencia a través del diseño de la junta y la adhesión. Comprender esta diferencia es clave para seleccionar el proceso adecuado para su objetivo.

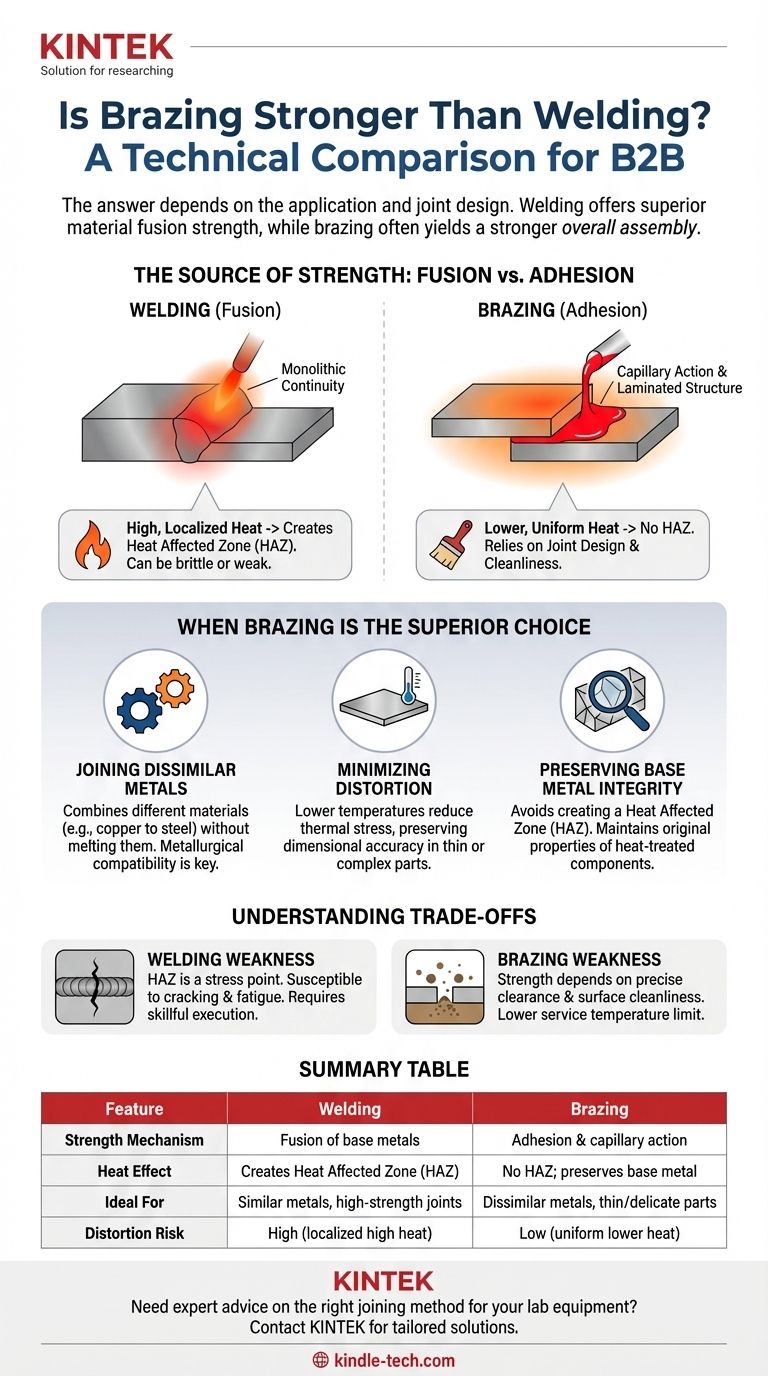

La fuente de la resistencia: Fusión vs. Adhesión

La diferencia fundamental entre estos dos procesos dicta dónde residen sus fortalezas y debilidades. No son intercambiables; son herramientas diferentes para diferentes problemas de ingeniería.

Cómo la soldadura por fusión logra resistencia

La soldadura por fusión funciona concentrando calor intenso en la junta, derritiendo los bordes de los metales base junto con un material de aporte consumible.

Esta piscina fundida se solidifica en una estructura única y fusionada. El cordón de soldadura resultante es, en esencia, una estructura de metal fundido que es integral a las piezas originales. Su resistencia proviene de esta continuidad monolítica.

Un subproducto de este calor intenso y localizado es la Zona Afectada por el Calor (ZAC), un área de metal base junto a la soldadura que se calentó pero no se derritió. Las propiedades del metal en la ZAC pueden alterarse, a veces volviéndose más frágiles o más débiles que el material original.

Cómo la soldadura fuerte logra resistencia

La soldadura fuerte funciona calentando los metales base a una temperatura por debajo de su punto de fusión e introduciendo un metal de aporte que se derrite y es atraído hacia la junta por acción capilar.

La resistencia de una junta soldada fuerte no proviene de la resistencia intrínseca del metal de aporte, que casi siempre es más débil que los metales base. En cambio, su resistencia proviene de una combinación de unión metalúrgica y un diseño de junta superior.

Las juntas soldadas fuertes se diseñan con una gran superficie (por ejemplo, una junta a solape en lugar de una junta a tope). La fina capa de metal de aporte distribuye la carga por toda esta área, creando una estructura laminada increíblemente resistente.

Cuando un conjunto soldado fuerte es la opción superior

Si bien un cordón de soldadura por fusión en sí mismo puede ser más resistente, existen escenarios comunes en los que el proceso de soldadura fuerte da como resultado un producto final más fiable y funcionalmente más resistente.

Unión de metales diferentes

Soldar metales fundamentalmente diferentes (como cobre con acero) es extremadamente difícil o imposible debido a las diferencias en los puntos de fusión, la expansión térmica y la metalurgia.

La soldadura fuerte sobresale en esta tarea. Al elegir un metal de aporte que sea metalúrgicamente compatible con ambos metales base, puede crear una unión fuerte y fiable entre ellos sin tener que fundir ninguno de los dos.

Minimización del estrés térmico y la distorsión

El calor alto y localizado de la soldadura por fusión induce un estrés térmico significativo en la pieza, lo que puede provocar deformaciones y distorsiones, especialmente en conjuntos delgados o complejos.

La soldadura fuerte utiliza temperaturas mucho más bajas, y el calor se aplica de manera más uniforme en toda el área de la junta. Esto preserva las propiedades originales (como el temple o la dureza) de los metales base y reduce drásticamente el riesgo de distorsión, lo que a menudo resulta en una pieza final más resistente y dimensionalmente más precisa.

Preservación de la integridad del metal base

La ZAC creada por la soldadura por fusión es a menudo el punto más débil en el conjunto terminado y un punto común de falla.

Debido a que la soldadura fuerte no derrite los metales base, no crea una Zona Afectada por el Calor. Las propiedades mecánicas de los materiales base hasta el borde de la junta permanecen inalteradas, lo cual es una ventaja crítica para componentes tratados térmicamente o endurecidos por trabajo.

Comprendiendo las compensaciones

Ninguno de los métodos es perfecto. Elegir correctamente significa comprender sus limitaciones inherentes.

La debilidad de una junta soldada por fusión

La debilidad principal de una soldadura por fusión es la Zona Afectada por el Calor (ZAC). Esta área puede ser un punto de concentración de tensiones y es susceptible a agrietamientos o fragilización, especialmente bajo fatiga o cargas cíclicas. Una técnica de soldadura deficiente también puede introducir porosidad o fusión incompleta, creando puntos débiles significativos.

La debilidad de una junta soldada fuerte

La resistencia de una junta soldada fuerte depende críticamente de la holgura y limpieza de la junta. Si el espacio entre las piezas es demasiado grande, la resistencia de la junta se convierte en la del metal de aporte más débil. Las superficies también deben estar perfectamente limpias para que la acción capilar funcione y para que se forme una unión metalúrgica adecuada.

Además, las juntas soldadas fuertes tienen un límite de temperatura de servicio más bajo, definido por el punto de fusión del metal de aporte.

Tomando la decisión correcta para su aplicación

El método óptimo es el que mejor gestiona las fuerzas y condiciones a las que se enfrentará su conjunto.

- Si su objetivo principal es la máxima resistencia bruta en una junta simple que soporta carga (como el acero estructural): La soldadura por fusión es la opción superior, ya que crea una estructura fusionada y monolítica.

- Si su objetivo principal es unir metales diferentes o componentes delicados de paredes delgadas: La soldadura fuerte ofrece una solución fiable y resistente donde la soldadura por fusión fallaría o dañaría la pieza.

- Si su objetivo principal es mantener la estabilidad dimensional y evitar la distorsión del material: El calor más bajo y uniforme de la soldadura fuerte la convierte en la opción mucho mejor.

- Si su objetivo principal es crear una junta sin tensiones que preserve las propiedades del metal base: La soldadura fuerte es la única opción, ya que evita la creación de una Zona Afectada por el Calor.

Al ir más allá de una mentalidad simple de "más fuerte versus más débil", puede seleccionar el proceso de unión que garantiza el rendimiento y la integridad de todo su diseño.

Tabla resumen:

| Característica | Soldadura por fusión | Soldadura fuerte |

|---|---|---|

| Mecanismo de resistencia | Fusión de metales base | Adhesión y acción capilar |

| Efecto del calor | Crea Zona Afectada por el Calor (ZAC) | Sin ZAC; preserva el metal base |

| Ideal para | Metales similares, juntas de alta resistencia | Metales diferentes, piezas delgadas/delicadas |

| Riesgo de distorsión | Alto (calor localizado alto) | Bajo (calor uniforme más bajo) |

¿Necesita asesoramiento experto sobre el método de unión adecuado para su equipo de laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas. Ya sea que esté uniendo metales diferentes para un reactor personalizado o necesite un procesamiento térmico preciso para componentes delicados, nuestro equipo puede ayudarlo a seleccionar el proceso óptimo para garantizar resistencia, fiabilidad y rendimiento.

Contáctenos hoy para discutir su proyecto y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas